Text

صادرات ۱۰ دستگاه در ۲ ماه اول سال ۱۴۰۰

شرکت پوشش های نانوساختار، در دو ماه اول سال ۱۴۰۰ موفق به صادرات ۱۰ دستگاه از محصولات لایه نشانی خود، به کشورهای لهستان، آمریکا، اتریش، آلمان، گرانادا، انگلیس و روسیه شده است. با گذشت تنها دو ماه از سال جدید، تلاش اعضای تیم سختکوش شرکت پوشش های نانو ساختار منجر به ساخت و کنترل کیفی و در نهایت ارسال این دستگاهها به کشورهای توسعهیافته ای چون آمریکا و آلمان شده است. برای مطالعه بیشتر به لینک زیر مراجعه نمایید:

https://bit.ly/3v8hRrQ

0 notes

Text

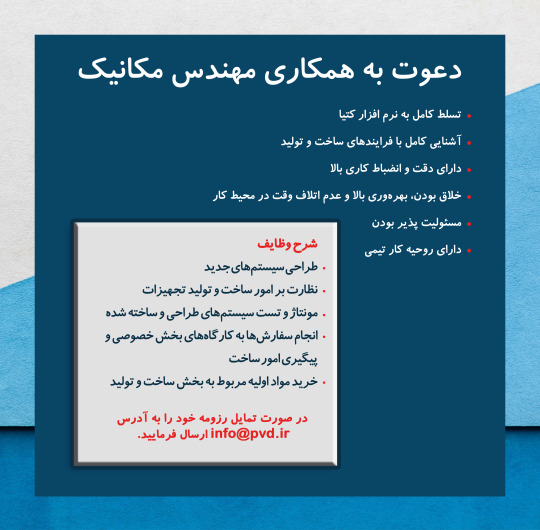

درخواست همکاری مهندس مکانیک

شرکت دانشبنیان پوشش های نانو ساختار، تنها شرکت ایرانی صادرکننده تجهیزات لایه نشانی در خلاء، نیاز به .یک #مهندس_مکانیک ترجیحا با گرایش ساخت و تولید به عنوان کارشناس بخش فنی دارد

شرایط تخصصی در عکس ذکر شده است. لطفا در صورت تمایل، رزومه خود را به آدرس زیر ارسال فرمایید

[email protected]

0 notes

Text

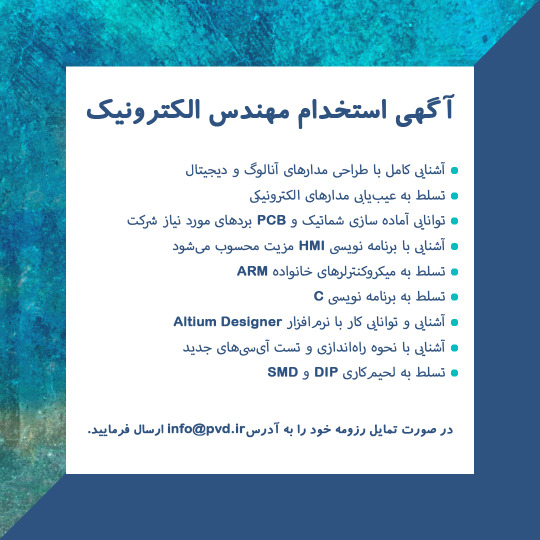

درخواست همکاری مهندس الکترونیک

شرکت دانشبنیان پوشش های نانو ساختار، تنها شرکت ایرانی صادرکننده تجهیزات لایه نشانی در خلاء، برای بخش الکترونیک(تولید و تحقیق و توسعه) نیاز به یک #مهندس_الکترونیک دارد. لطفا در صورت تمایل، رزومه خود را به آدرس زیر ارسال فرمایید

https://linkedin.com/posts/nanostructured-coatings-co-36aa9416b_aetaevaeuaexaebabraepaesagpaesaezaewaeuahyagp-activity-6789845819307651072-EqtY

0 notes

Text

پمپهای توربومولکولار | چگونه از یک پمپ توربومولکولار مراقبت کنیم؟

https://bit.ly/3sYH8mp

امروزه طیف متنوعی از پمپهای مکانیکی برای فرایند خـلاءسازی (پمپ خلاء یا پمپ وکیوم)، وجود دارند که در طول سالیان متوالی اعتماد گستردهای را جلب کردهاند. اگرچه این پمپها توان تولید خلاء متوسطی را دارند اما برای ایجاد خلاءهای بالا (HV) و خلاءهای فوقالعاده بالا (UHV) استفاده از پمپهای توربوملکولار (Turbomolecular Pumps) برای تولید فیلمهای نازک در دستگاههای تبخیر حرارتی، دستگاههای کندوپاش و دستگاههای لایه نشان کربن، امری حیاتی است. بنابراین برای بعضی از فناوریهای مدرن و پیشرفته استفاده از یک پمپ توربومولکولار که دارای تکنولوژی بالایی باشد، لازم است.

در مورد پمپهای توربومولکولار در وهله اول باید گفت که در این پمپ خلاء، هیچ گونه ماده روانکننده مانند روغن یا آب وجود ندارد، پس بسیار تمیز و در عین حال بسیار حساس میباشند. به طور معمول، تیغهای چرخان با فاصله چند دهم میلیمتر از دیواره پمپ میچرخد و شافت روتور چند دهم میلیمتر از تیغههای استاتور فاصله دارد. اگرچه وجود این فواصل برای حرکت پمپ ضروری است، اما این شرایط باعث میشود بخش کوچکی از گاز از طریق پمپ، جریان رو به عقب داشته باشد یا در واقع، گاز به عقب برگردد. این یکی از دلایلی است که پمپ های توربومولکولی باید حتما دارای یک پمپ پشتیبان باشند، تا فشار خلاء را بر روی دریچه اگزوز ایجاد کند. به عبارت دیگر، یک پمپ توربومولکولار باید توسط یک پمپ دیگر (معمولا پمپ روتاری) پشتیبانی شود.

پمپهای توربومولکولار معمولا با استفاده از یک روتور چرخشی بسیار سریع و بدون جاروبک (Brushless) (معمولاً بین ۲۲۰۰۰ تا ۹۵۰۰۰ دور در دقیقه) کار میکنند. فشار آنها در خلاء بالا تا خلاء فوقالعاده بالا معمولا، بین mbar 10-۳ – ۱۰-۱۱ است. در نتیجه، این پمپها درصورتی که به درستی از آنها استفاده نشود در معرض بیش از حد گرم شدن یا درهم شکستن میباشند، زیرا اجزایی از پمپ که در سرعتهای بالایی هستند، ممکن است با تیغههای بیحرکت یا ورود جسم خارجی برخورد کنند. به همین دلیل مهندسان متخصص، نکاتی را پیشنهاد کردهاند که باید برای عملکرد بهتر و ماندگاری بیشتر پمپهای خلاء (TMP) در نظر گرفته شوند.

روشهای نگهداری پمپهای توربومولکولار

در وهله اول، لازم است محفظه و لولههای خلاء کاملا تمیز باشند و دارای نشتی نباشند (به این معنی که وقتی خلاء میشوند میزان نشت گاز از اتمسفر به داخل محفطه خلاء در حد استاندارد باشد). برای اطمینان از تحقق این امر، روشهای مختلفی وجود دارد که به چند مورد از آنها اشاره میشود:

نشتیاب هلیومی یا Helium Leak Detector (وسیله ای برای تشخیص نشت با استفاده از گاز هلیوم – HLD)

آنالیزور گاز باقیمانده یا RGA (برای ردیابی گازهایی که در هر گوشه و کناری به دام افتاده باشند).

به طور معمول، نرخ نشتخلاء قابل قبول برای محفظه خلاء بالا، mbar · l / s ۱۰-۶ است. برای تمیزی خلاء، یک آنالیزکننده گاز باقیمانده (RGA) میتواند رد پای گازها را در دستگاه خلاء تشخیص دهد. اگر پیکی بالاتر از ۴۴ amu وجود نداشته باشد به معنی عدم وجود روغن، اثر انگشت یا ماده هیدرو کربنی دیگر، در سیستم است.

علاوه بر این، میزان فشار در دهانه خروجی پمپ وکیوم توربومولکولار، خیلی مهم است. این قسمت بخشی از لوله کشی بین پمپ توربومولکولار و پمپ پشتیبان (پمپ روتاری) است. یکی از توصیههای مهم، اندازهگیری فشار در این ناحیه است است، تا اطمینان حاصل شود که خلاء کافی وجود دارد و پمپ توربومولکولی به درستی پشتیبانی میشود یا نه. فشار پمپ پشتیبان استاندارد، برای پمپهای روتاری معمولا ۱۰-۳ تور است (برای پمپهای دیافراگمی این میزان حدود چند تور است). فشارهای بالاتر از این حد در خروجی، به معنی وجود نشتی است که از جمله عوامل گرم شدن بیش از حد پمپ و خاموش شدن آن میباشد، البته در صورتی که پمپ مجهز به سنسورهای حرارتی باشد (پمپهای توربومولکولار مورد استفاده در دستگاههای لایه نشانی ساخت شرکت پوششهای نانو ساختار همگی از معتبرترین کمپانیهای اروپایی تهیه میشوند).

برای مطالعه موارد بیشتر به لینک زیر مراجعه نمایید:

https://bit.ly/3sYH8mp

#pumps#vacuum pump#turbomolecular pump#vacuumtechnology#sputtering#sputter coater#thermal evaporator#thermal evaporation#carbon coater#coating

0 notes

Text

سال نو مبارک

یا مقلب القلوب و الابصار یا مدبرالیل و النهار

یا محول الحول و الاحوال حول حالنا الی احسن الحال

در آستانه فرا رسیدن عید نوروز باستانی و آغاز سال نو، مجموعه شرکت پوشش های نانوساختار تبریک و تهنیت صمیمانه خود را به شما اساتید و پژوهشگران فعال در این زمینه، تقدیم میکند. امید است که در سال گذشته کیفیت محصولات و خدمات پس از فروش برای تمامی شما عزیزان راضیکننده بوده باشد.

0 notes

Text

رسوب دهی شیمیایی بخار – Chemical Vapor Deposition

رسوب دهی شیمیایی بخار یک فرایند شیمیایی است که به منظور ایجاد لایههایی با کاربردهای گوناگون بر روی سطوح مختلف استفاده میشود. در این روش لایه نشانی، سطح مورد نظر(زیرلایه) در معرض بخار یک یا چند ماده شیمیایی قرار میگیرد. سپس به منظور ایجاد لایه جامد با ترکیب شیمیایی مورد نظر، اتمهای گازی موجود در محفظه در سطح زیرلایه تجزیه شده یا با یکدیگر واکنش شیمیایی میدهند. این روش لایه نشانی با توجه به اینکه با چه روش شیمیایی آغاز میشود، به طرق مختلفی دستهبندی میشود.

https://pvd.ir/

۱- دستهبندی بر اساس فشار فرایند

فرایند CDV در فشار اتمسفر(APCVD)

فرایند CVD در فشار پایین(LPCVD)

فرایند CDV در محیط خلاء بالا(UHVCVD)

۲- دستهبندی بر اساس ویژگیهای فیزیکی بخار

لایه نشانی به روش CVD که در آن انتقال اتمهای مورد نظر برای لایه نشانی به زیر لایه توسط آئروسل مایع/گاز صورت میپذیرد(Aerosol assisted CVD (AACVD))

لایه نشانی به روش CVD که در آن ماده مورد نظر مایع است و به صورت مستقیم به محفظه تبخیر تزریق میشود(Direct liquid injection CVD (DLICVD))

۳- دستهبندی بر اساس گرمایش زیرلایه

فرایند CVD که در آن محفظه توسط یک منبع تغذیه خارجی گرم میشود و زیرلایه توسط تابش دیوارههای محفظه گرم شده، گرم میشود(Hot wall CVD)

فرایند CVD که در آن فقط زیرلایه مستقیما با القا یا با عبور جریان گرم میشود. دیوارههای محفظه در دمای اتاق قرار دارند(Cold wall CVD)

۴- دستهبندی رسوب دهی شیمیایی بخار بر اساس روشهای پلاسما

MPCVD)Microwave plasma-assisted CVD)

فرایند CVD که از پلاسما برای ارتقای واکنشهای شیمیایی استفاده میکند(Plasma-Enhanced CVD یا PECVD)

۵- رسوب دهی شیمیایی بخار CVD به صورت لایه اتمی

ALCVD یا Atomic-layer CVD

۶- روش شیمیایی احتراق

Combustion Chemical Vapor Deposition یا CCVD

۷- هیبرید رسوب بخار به روش شیمیایی و فیزیکی

۸- آغاز شدن فرایند به روش تجزیه نوری ماده مورد نظر

https://bit.ly/3rblImg

با استفاده از لایه نشانی به روش رسوب شیمیایی بخار، میتوان نانو ساختارهای متنوعی را مانند نانوساختارهای سرامیکی، کاربیدها و نانولولههای کربنی ایجاد کرد. به دلیل سرعت بالای این روش، میتوان با استفاده از آن، نانوساختارهای مختلف را به صورت صنعتی تهیه کرد. اما از معایب این روش میتوان گفت که ایجاد و کنترل دما در این روش، با توجه به اینکه از دماهای بسیار بالا در آن استفاده میشود، دشوار است. گرادیان دمایی ایجاد شده باعث دشواری کنترل شکل و ساختار ذرات و لایه نازکهای ایجاد شده با این روش میشود و کیفیت نهایی لایه ایجاد شده را کاهش میدهد. به علاوه، انرژی مصرفی در روش Chemical Vapor Deposition بسیار زیاد است. از مزایای روش CVD نسبت به روش رسوب بخار فیزیکی(PVD) میتوان به ارزان بودن آن اشاره کرد.

https://lnkd.in/dVBfVpw

محصولات شرکت پوششهای نانوساختار، در دسته سیستمهای لایه نشان به روش PVD قرار دارند. روشهای مختلف PVD، مثل اسپاترینگ، تبخیر حرارتی، لایه نشانی به کمک لیزر پالسی از جمله مکانیزمهایی هستند که دستگاه های لایه نشانی در خلاء ساخت شرکت پوششهای نانو ساختار مانند DSR1،DTT،DST3-T، برای ایجاد لایههای چند نانومتری تا چند میکرومتری، از آنها استفاده میکنند. در صورت تمایل به آشنایی بیشتر با محصولات شرکت، به آدرس اینترنتی آن مراجعه نمایید.

https://bit.ly/3rblImg

https://lnkd.in/dVBfVpw

#Nano#deposition#coating#CVD#Chemical_vapor_deposition#thin_film#metal_plating#electrode_plating#metal_coating

1 note

·

View note

Text

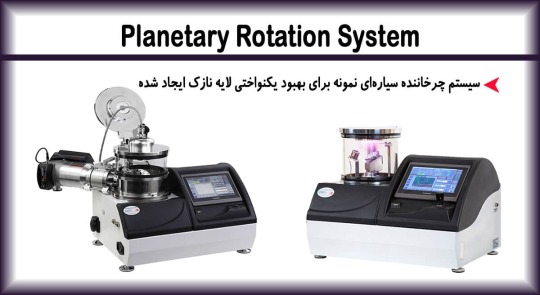

ارتقای سیستم چرخاننده سیارهای نمونه

یکی از ویژگیهای یک لایه نازک مناسب، میزان یکنواختی لایه ایجاد شده است. چرخش زیرلایه در هنگام لایه نشانی از مؤثرترین راهکارها برای افزایش میزان یکنواختی لایههای نازک ایجاد شده در روش رسوب دهی فیزیکی بخار(Physical Vapor Deposition(PVD)) میباشد.

میزان اثربخشی چرخش زیرلایه در بهبود یکنواختی لایه نازک ایجاد شده، به شکل هندسی زیرلایه و نحوه چرخش آن حین فرایند لایه نشانی بستگی دارد. مثلا در مورد زیرلایههایی با شکل هندسی مسطح(مثل دیسک)، چرخش حول محور عمود بر سطح زیرلایه کافی است تا لایه یکنواختی بر روی آن ایجاد شود. اما برای زیرلایههایی با شکل هندسی پیچیدهتر که دارای سطوح ناهمسان از نظر ارتفاع میباشند، نیاز است تا چرخش در سایر محورها نیز صورت پذیرد تا تمام زوایای پنهان زیرلایه پوشش داده شوند و ناحیهای موجب سایه اندازی روی ناحیه دیگر نشود. به این نوع چرخش، حرکت سیارهای میگویند.

حرکت سیارهای(در سه جهت x,y,z) موجب میشود تا درون حفرههای نمونههای متخلخل نیز به خوبی پوشش داده شوند به عنوان مثال وقتی قرار است یک سنگ متخلخل با میکروسکوپ الکترونی مشاهده شود باید درون حفرهها نیز با یک لایه نازک طلا پوشش داده شود و این امر با استفاده از چرخاننده نمونه سیارهای امکان پذیر خواهد بود.

اکثر مدلهای دستگاههای لایه نشانی ساخت شرکت پوشش های نانوساختار مثل DSR1، DCR، DST1-170 و DCT، که همگی به عنوان SEM coater شناخته میشوند مجهز به چرخاننده سیارهای میباشند. به تازگی محققان و کارشناسان این شرکت اقدام به ارتقای سیستم چرخاننده سیارهای نمونه محصولات خود نمودهاند. چرخش روانتر، استحکام و طول عمر بیشتر و نصب راحتتر، از ویژگیهای این سیستم جدید چرخاننده سیارهای نمونه میباشد.

https://bit.ly/2P1adzv

https://lnkd.in/dz92pnN

0 notes

Text

رسوب دهی فیزیکی بخار – Physical Vapor Deposition

به مجموعهای از روشهای لایه نشانی در خلاء، که در حین آنها ماده جامدی در محیط خلاء بخار میشود و بر روی زیرلایه به صورت لایه نازک قرار میگیرد، رسوب دهی فیزیکی بخار میگویند. متداولترین روشهای پی وی دی ، اسپاترینگ و تبخیر حرارتی هستند. از آنجایی که در فرایند پی وی دی ، ماده مورد نظر به صورت اتم به اتم یا مولکول به مولکول در محیط خلاء به سطح زیرلایه منتقل و انباشته میشود، لایههای نازک با خلوص و کارایی بالا ایجاد میشود که برای بسیاری از کاربردها نسبت به سایر روشهای لایه نشانی ارجحیت دارد.

https://bit.ly/3oE63ti

مثلا در ساخت مهمترین قسمت هر ریزتراشه و افزاره نیمههادی، لایههای محافظ با دوام، لنزهای نوری، پنلهای خورشیدی و بسیاری از قطعات و ادوات پزشکی، لایه نشانی به روش پی وی دی ، ویژگیهای عملکردی اساسی را برای محصول نهایی فراهم میکند. به طور کلی هر جایی که نیاز به پوششدهی با لایههای بسیار نازک، خالص، با دوام و تمیز است، پی وی دی کلید حل مساله است.

سختی لایه نازکهای ایجاد شده به روش رسوب دهی فیزیکی بخار

لایه نشانی به صورت اتم به اتم در روش پی وی دی امکان کنترل چگالی، استوکیومتری و ساختار اتمی لایه نازک را فراهم میکند. با استفاده از مواد مناسب و ایجاد شرایط خاص هنگام فرایند لایه نشانی، میتوان پوششهایی با ویژگیهای مطلوب مثل سختی، نرمی و چسبندگی مناسب روی سطوح گوناگون ایجاد کرد. به عنوان مثال بعضی از پوششهای سخت یا اصطلاحا هارد کوتینگ میتوانند موجب کاهش اصطکاک شده و از سطح زیرین خود در برابر آسیب محافظت کنند.

حوزه کاربردی این پوششهای کاهش دهنده اصطکاک گستردگی زیادی دارند، مانند صنایع هوا و فضا، دفاعی، خودرو، ابزارهای برش، غلتکها و بسیاری از موارد دیگر که کاهش اصطکاک در آنها بسیار مهم است، همگی از جمله موارد کاربرد پوششهای ایجاد شده به روش پی وی دی هستند.

همچنین پوششهایی از نیترید تیتانیوم و نظایر آن نیز از جمله پوششهایی هستند که علاوه بر زیبایی، در برابر سایش و خوردگی مقاومت بالایی دارند و از آنها برای روکشدهی شیرآلات ساختمانی و دستگیره درها که دائما در تماس با دست هستند، استفاده میشوند.

https://lnkd.in/dvmURpV

لایه نشانی به روش پی وی دی و طبیعت

روش PVD شامل فرایندهای سازگار با محیط زیست است و در مقایسه با سایر روشهای لایه نشانی مانند آبکاریهای شیمیایی میزان استفاده از مواد اولیه سمی، واکنشهای شیمیایی، دفع مواد شیمیایی حاصل از واکنشها را به شدت کاهش میدهد.

مزایا و معایب پی وی دی

از مزایای لایه نشانی به روش رسوب دهی فیزیکی بخار میتوان به موارد زیر اشاره کرد:

پوششهای ایجاد شده به روش پی وی دی ، نسبت به پوششهای ایجاد شده با استفاده از سایر فرایندهای لایه نشانی مثل آبکاری، در برابر خوردگی مقاومتر هستند

اکثر پوششهای ایجاد شده به روش رسوبدهی فیزیکی بخار ، مقاوم در برابر ضربه بوده و همچنین در برابر سایش نیز بسیار مقاوماند

این پوششها اغلب قابلیت تحمل درجه حرارت بالایی دارند

لایه نشانی به روش رسوب دهی فیزیکی بخار، با خلوص بالای لایههای ایجاد شده و امکان کنترل ساختار لایه تشکیل شده، همراه است

ارزانتر بودن لایه نازک نسبت به ماده بالک(به عنوان مثال یک لایه نازک از طلا بسیار ارزانتر از یک قطعه طلا است)

با استفاده از روش پی وی دی، تقریبا امکان لایه نشانی هر نوع مواد غیر آلی و بعضی از مواد آلی روی گروه متنوع و وسیعی از سطوح و زیرلایه ها فراهم شده است

سازگاری بالا با محیط زیست

ارائهی تکنیکهای متنوع برای ��ایه نشانی یک ماده مشخص

از معایب پی وی دی نیز میتوان موارد زیر را بیان نمود:

محدودیت در پوششدهی قطعات دارای شکل هندسی پیچیده(البته این محدودیت تا حد زیادی با استفاده از روشهای گوناگون به حرکت درآوردن زیرلایه مرتفع شده است)

برخی از روشها و تکنیکهای پی وی دی به علت خلاء و دمای بالای محیط لایه نشانی، نیاز به توجه و دقت بالای کاربر دارند

برای دفع بار گرمایی تولید شده و جلوگیری از آسیب قطعات سیستم های لایه نشانی، نیاز به سیستمهای گردش آب خنک کننده دارند

دستگاههای لایه نشانی ساخت شرکت پوشش های نانو ساختار، با استفاده تکنیکهای لایه نشانی به روش رسوب دهی فیزیکی بخار ، این امکان را برای کاربران فراهم آوردهاند که بسته به کارایی مورد نظر خود، رنج وسیعی از مواد(جدول لایه نشانی مواد) را روی زیرلایههای گوناگون لایه نشانی کنند. امکان استفاده از دو تکنیک پی وی دی ، در یک دستگاه لایه نشانی مشکلات خرید دستگاههای گوناگون برای لایه نشانی مواد مختلف را از بین برده است. سیستم ترکیبی لایه نشانی به روش اسپاترینگ و تبخیر حرارتی مدل DST3-T و سیستم ترکیبی لایه نشانی به روش اسپاترینگ و لایه نشان کربن از نخ و میله کربنی در مدلهای DSCR و DSCT از جمله مدلهای ترکیبی دستگاههای ساخت شرکت پوشش های نانو ساختار هستند. در صورت تمایل به مطالعه بیشتر در زمینه محصولات پوشش های نانو ساختار، به سایت شرکت مراجعه نمایید.

https://bit.ly/3oE63ti

https://lnkd.in/dvmURpV

0 notes

Text

Outgassing چیست؟ | Outgassing در سیستمهای خلاء

در سیستمهای خلاء بالا، مهمترین منبع اختلال در خلاء محیط، گازهایی است که از سطوح اجسام موجود در محفظه خلاء دفع میشود که به اصطلاح به آن Outgassing میگویند. به منظور کاهش پیوندهای کامل نشده اتمهای سطحی، سطوح، مکانهای فعالی برای جذب گازها و بخارات هستند. این گازها و بخارات با قرار گرفتن در محیط خلاء از سطح آزاد میشوند. این بدان معناست که تمام سطوح، صرف نظر از نوع ماده، دارای Outgassing هستند.

فرآیندهای Outgassing

چهار منبع اصلی برای پدیده Outgassing عبارتند از:

تبخیر(Vaporization): آزاد شدن مولکولهای ماده از سطح آن

دفع(Desorption): آزاد شدن مولکولهای گاز که قبلا جذب سطح ماده شده بودند. این فرایند ممکن است در اثر حرارت، تحریک الکتریکی یا نوری رخ دهد.

انتشار(Diffusion): آزاد شدن مولکولهای گازی از توده ماده. این مولکولها که در حین فرایند ساخت یا در زمانی که ماده در معرض هوا قرار داشته است، در حجم توده ماده حل شدهاند در زمانی که ماده در محیطی با فشار کم(مثل محفظه خلاء) قرار گیرد خود را به سطح ماده رسانده و آزاد میشوند.

نفوذ(Permeation): وارد شدن اتمهای هوای خارج از محفظه به داخل آن. این پدیده زمانی رخ میدهد که اتمهای گازی محیط اطراف محفظه خلاء از طریق نفوذ به دیواره محفظه، وارد آن میشوند. این فرایند شامل سه مرحله است. نخست، اتمها جذب دیواره خارجی محفظه میشوند. در گام دوم در داخل توده دیواره انتشار پیدا میکنند و خود را به سطح دیواره داخلی محفظه خلاء میرسانند و در نهایت از دیواره داخلی محفظه آزاد میشوند.

نرخ Outgassing، میزان گاز آزاد شده از واحد سطح در واحد زمان است. لذا تنها موادی مجوز حضور در محیط خلاء بالا را کسب میکنند که نرخ Outgassing آنها از یک حد مجاز بیشتر نباشد. برخی از مواد که به هیچ عنوان نباید در محیط خلاء استفاده شوند عبارتند از: مایعات، پلاستیکها، الاستومرها، چسبها، سرامیکهای متخلخل و اثرات مرتبط با موجودات زنده مثل مو، ناخن، سلولهای پوستی، اثر انگشت و … .

https://bit.ly/3bPwnhC

در بسیاری از مواقع کاربران Outgassing را با نشت(Leakage) اشتباه میگیرند. در مورد اول، Outgassing، با گذشت زمان فشار کاهش مییابد ولی در مورد دوم، نشت یا Leakage، فشار از حد مشخصی پایینتر نمیرود. هر چقدر فشار پایین تر باشد پدیده Outgassing بیشتر خود را نشان میدهد و معمولا در فشارهایی که با روتاری پمپ(Rotary Pump) به آن میرسیم این پدیده به صورت ملموس مشاهده نمیشود. در بسیاری از دستگاههایی که در محدوده خلاء بسیار بالا(UHV) کار میکنند، اصطلاحا از پتوهای گرمکن الکتریکی استفاده میشود تا با گرم کردن و یا اصطلاحا Bake کردن سیستم، انرژی گرمایی را به مولکولهایی که در سطوح داخلی محفظه خلاء به دام افتاده اند، انتقال داده و آنها را سریعتر از سطح جدا و به خارج از محفظه خلاء منتقل کنند.

همانطور که گفته شد، جنس مواد مورد استفاده در ساخت سیستم���های خلاء، در کاهش پدیده Outgassing تاثیر بهسزایی دارد. این نکته در ساخت محصولات شرکت دانش بنیان پوشش های نانو ساختار نیز نادیده گرفته نشده است. محفظه خلاء و قطعات داخل آن، در محصولات این شرکت که همگی سیستمهای لایه نشانی در خلاء هستند، به گونه ای طراحی و ساخته شده است که میزان Outgassing در این سیستمها را به حداقل برساند. سیستمهای لایه نشانی در خلاء ساخت این شرکت از روش رسوب فیزیکی بخار(PVD) برای لایه نشانی استفاده میکنند. اسپاترینگ، تبخیر حرارتی و لایه نشانی با استفاده از لیزر پالسی، مکانیزمهایی هستند که در محصولات شرکت پوشش های نانوساختار برای ایجاد لایههایی با ضخامت ۱ نانومتر تا چند میکرومتر به کار گرفته شدهاند.

برای مطالعه بیشتر در این زمینه به مقالات زیر و برای آشنایی با محصولات شرکت به سایت آن مراجعه نمایید

https://bit.ly/3bPwnhC

https://pvd.ir/fa/outgassing-%da%86%db%8c%d8%b3%d8%aa%d8%9f-outgassing-%d8%af%d8%b1-%d8%b3%db%8c%d8%b3%d8%aa%d9%85%e2%80%8c%d9%87%d8%a7%db%8c-%d8%ae%d9%84%d8%a7%d8%a1/

#Permeation#nano#leakage#Outgassing#vacuum#vacuum_pump#deposition#evaporation#diffusion#Desorption#surface_treatment

0 notes

Text

اعطای نمایندگی به یک شرکت ژاپنی

اکنون با گذشت چند سال از تاسیس شرکت پوشش های نانو ساختار، محصولات دانش بنیان این شرکت در بسیاری از دانشگاهها و مراکز معتبر علمی جهان شناخته شده و مورد تایید هستند. تامین کارایی مد نظر مشتریان و خدمات پس از فروش محصولات در کنار قیمت مناسب آنها، از مواردی هستند که باعث شده بسیاری از مراکز علمی و تحقیقاتی در سرتاسر دنیا علاقهمند به استفاده از محصولات و همکاری با این شرکت باشند. در همین راستا و به منظور گسترش دامنه مشتریان، شرکت پوشش های نانو ساختار نمایندگی فروش محصولات خود را در طی یک قرارداد، به یک شرکت ژاپنی اعطا نمود. با توجه به سطح بالای تکنولوژی در ژاپن، وجود نمایندگی ژاپنی در میان نمایندگان خارجی شرکت پوشش های نانو ساختار حاکی از کیفیت و دقت بالای عملکرد محصولات این شرکت است.

این شرکت ژاپنی طرف قرارداد در سال ۱۹۶۸ در ژاپن تاسیس شده است و فعالیت عمده آن، توزیع و فروش ماشینآلات الکتریکی و صنعتی میباشد. با عقد این قرار داد، بازار مراکز علمی و دانشگاهی ژاپن نیز به زیر مجموعه مشتریان بالقوه محصولات شرکت پوشش های نانو ساختار افزوده خواهد شد و انتظار میرود که با توجه به کیفیت، کارایی و قیمت رقابتی محصولات شرکت پوشش های نانوساختار، به زودی شاهد ثبت سفارشات خرید از طرف مراکز ژاپنی نیز باشیم.

محصولات شرکت پوشش های نانو ساختار

محصولات شرکت پوشش های نانو، ساختار شامل سیستمهای لایه نشانی در خلاء به روش رسوب فیزیکی بخار(PVD) هستند و به روشهای مختلف اسپاترینگ، تبخیر حرارتی و لایه نشانی به کمک لیزر پالسی، لایههایی با ضخامت چند نانومتر تا چند میکرومتر روی زیرلایههای مختلف ایجاد میکنند. از جمله محصولات شرکت پوشش های نانو ساختار، میتوان به دستگاههای لایه نشانی در خلاء مدل DSCR ،DSCT، DCT، DCR ،DSR1، DST1-170، DST3-T و PLD اشاره کرد. برای کسب اطلاعات بیشتر به سایت شرکت مراجعه نمایید.

https://lnkd.in/dTUJqhe

https://bit.ly/2LBN6d2

0 notes

Text

روش لایه نشانی اسپاترینگ | Sputtering Deposition Method

از نظر فیزیکی، اسپاترینگ پدیدهای است که در آن ذرات پر انرژی پلاسما یا گاز به سطح یک ماده جامد برخورد کرده و در اثر این برخورد ذرات میکروسکوپی از آن ماده جدا میشود. این پدیده به صورت طبیعی در محیط رخ میدهد و میتواند موجب سایش ناخواسته سطوح در شرایط با دقت بالا شود. ایجاد یا حذف لایههای نانومتری از مواد، کاربردهای فراوانی در علم و صنعت دارد. لایه نشانی(Deposition) لایههای نانومتری روی ادوات اپتیکی، نیمه هادیها و محصولات نانوتکنولوژی یا زدایش(Etching) لایههای نانومتری در بررسی و بهکارگیری تکنیکهای تحلیلی بهمنظور کاربردهای گوناگون بسیار مورد استفاده قرار میگیرند

https://lnkd.in/dW_N845

در اثر برخورد یونهای پرانرژی با اتمهای ماده هدف، انتقال مومنتوم بین آنها رخ میدهد. این یونها که به آنها یونهای برخوردی(Incident Ions) میگویند، موجب برخوردهای پیاپی آبشاری(Collision Cascades) در سطح تارگت میشوند. گاهی اوقات این برخوردهای پیاپی موجب میشوند که یونها مسیرهای طولانی طی کنند و از انرژی آنها کاسته شود. اگر انرژی یون در زمانی که به سطح تارگت میرسد بیشتر از انرژی اتصال قیدی بین اتمهای ماده هدف باشد، اتم مورد برخورد از ماده هدف جدا میشود. به این پدیده اسپاترینگ میگویند. انرژی اتمهای اسپاتر شده در بازه وسیعی متغیر است و معمولا انرژی این اتمها بیش از دهها الکترون ولت است. تقریبا یک درصد از یونهایی که به سطح ماده هدف برخورد میکنند دارای برخورد بالستیک هستند و به سمت زیرلایه برمیگردند و موجب پدیده باز اسپاترینگ(Re-sputtering) میشوند.

bit.ly/2MwW2ks

بازده اسپاترینگ

میانگین تعداد اتمهای جدا شده از سطح ماده هدف در اثر برخورد هر یون، بازده اسپاترینگ(Sputter Yield) نامیده میشود. بازده اسپاترینگ به موارد زیادی بستگی دارد مثلا:

زاویهای که یونها به سطح ماده هدف برخورد میکنند

میزان انرژی یونها در حین برخورد

وزن یونها

وزن اتمهای ماده هدف

انرژی قیدی بین اتمهای ماده هدف

در صورتی که ساختار ماده هدف کریستالی باشد، جهت محور کریستال نسبت به سطح نیز از فاکتورهای مهم در میزان بازده اسپاترینگ است.

https://lnkd.in/dW_N845

لایه نشانی

یکی از کاربردهای پدیده اسپاترینگ، لایه نشانی(Deposition) است. لایه نشانی با استفاده از اسپاترینگ، یک روش برای ایجاد لایههای نازک چند نانومتری تا چند میکرومتری روی زیرلایه مورد نظر است. در این فرایند اتمهای جدا شده از سطح ماده هدف در حال گازی شکل هستند. این اتمها که از نظر ترمودینامیک ناپایداراند تمایل دارند تا روی یک سطح در محفظه خلاء قرار بگیرند. اتمهای قرار گرفته روی زیرلایه، لایه ای با ضخامت چند نانومتر تا چند میکرومتر ایجاد میکنند که به آن لایه نازک(Thin Film) میگویند.

لایه نشانی بخار فیزیکی

لایه نشانی با استفاده از پدیده اسپاترینگ یک روش لایه نشانی در خلاء به صورت فیزیکی(Physical Vapor Deposition (PVD)) است. PVD، به مجموعه روشهای لایه نشانی گفته میشود که در آن ها ماده از حالت چگال وارد فاز بخار شده و مجددا به صورت لایه نازک به فاز چگال برمیگردد. این روشهای لایه نشانی تحت خلا، شامل سه مرحله ی تبخیر ماده هدف، انتقال بخار از ماده هدف به زیرلایه و تشکیل لایه نازک روی زیرلایه با انباشت بخار ماده مورد نظر هستند. به منظور انجام فرایند لایه نشانی با استفاده اسپاترینگ نیاز است تا در محیط پلاسما یونهایی به سمت ماده هدف شلیک شوند. گاز مورد نظر برای استفاده در فرایند اسپاترینگ باید دارای دو ویژگی باشد: اول اینکه وزن آن باید به اندازهای باشد که بتواند اتم ماده هدف را تحت تاثیر قرار دهد و دوم اینکه نباید با ماده هدف وارد واکنش شیمیایی شود.

با توجه به موارد ذکر شده گازهای مورد استفاده در فرایند اسپاترینگ از گروه گازهای نجیب ردیفهای انتهایی جدول تناوبی(آرگون، زنون و …) هستند. گاز آرگون متداولترین گاز مورد استفاده در فرایند اسپاترینگ است.

پلاسمای گازی، یک محیط پویا است که در آن اتمهای گاز خنثی، یونها، الکترونها و فوتونها در حالت تقریبا متعادل قرار دارند. برای تغذیه پلاسما و جبران انرژی که از پلاسما به اطراف منتقل میشود نیاز است تا از یک منبع انرژی(مثلا منبع تغذیه DC یا RF) استفاده شود تا پلاسما را بتوان حفظ کرد. به منظور انجام لایه نشانی به روش اسپاترینگ، با وارد کردن یک گاز نجیب(معمولا آرگون) به داخل محفظه خلاء شده تا فشار معین(حداکثر ۰.۱ تور) و اعمال ولتاژ DC یا RF(بسته به جنس ماده تارگت) پلاسما تشکیل میشود.

bit.ly/2MwW2ks

لایه نشانی اسپاترینگ دیودی(Diode Sputtering)

الکترونهای آزاد موجود در پلاسما بلافاصله از قطب منفی(کاتد) دور میشوند. این الکترونهای شتابدار در مسیر خود به اتمهای خنثی گاز(آرگون) برخورد کرده و موجب جدا شدن الکترونهای لایه آخر این اتم ها میشوند. در نتیجه اتمهای گاز به یونهای مثبت تبدیل شده و به سمت کاتد شتاب میگیرند و موجب پدیده اسپاترینگ میشوند. در فضای پلاسما، برخی از الکترون های آزاد مسیری برای برگشت به لایه آخر یونهای گازی پیدا کرده و اتمهای گاز را به حالت پایه خود برمیگردانند. برگشت اتم از سطح انرژی بالا به سطح پایه منجر به آزاد شدن انرژی به صورت فوتون میشود و این فوتونها دلیل نورانی دیده شدن پلاسما هستند. به این مکانیزم، لایه نشانی اسپاترینگ دیودی(Diode Sputtering) میگویند. از مشکلات اسپاترینگ دیودی این است که نرخ لایه نشانی آن پایین است و برای انجام لایه نشانی نیاز به زمان بیشتری است که این امر موجب داغ شدن تارگت و آسیب دیدن ساختار اتمی آن میشود.

اسپاترینگ مغناطیسی(Magnetron Sputtering)

با پیدایش روش اسپاترینگ مغناطیسی مشکلات مطرح شده برای اسپاترینگ دیودی حل شد. با قرار دادن تعدادی آهنربا در پشت کاتد، الکترونهای آزاد در میدان مغناطیسی این آهنرباها درست در نزدیکی سطح تارگت به دام میافتند. این الکترونها مانند روش اسپاترینگ دیودی به زیرلایه نمیرسند و سطح زیرلایه را بمبارن نمیکنند. حرکت این الکترونها در مسیر منحنی منجر شده از میدان مغناطیسی موجب میشود که احتمال یونیزه شدن اتمهای خنثی گاز چند برابر افزایش یابد. افزایش یونهای برخورد کننده به سطح تارگت موجب افزایش نرخ لایه نشانی میشود. تمامی دستگاههای لایه نشانی به روش اسپاترینگ ساخت شرکت پوشش های نانوساختار مثل DSR1 ،DST1 ،DST3 مجهز به آهن رباهای پشت کاتد هستند و اسپاترینگ مغناطیسی انجام میدهند.

https://lnkd.in/dW_N845

اسپاترینگ کانونی(Confocal Sputtering)

در صورتی که عملیات لایه نشانی از چند کاتد انجام پذیرد میتوان از تکنیک اسپاترینگ کانونی استفاده کرد. در این تکنیک کاتدها به گونهای در یک الگوی دایرهای چیده میشوند که دارای یک نقطه کانونی باشند. با قرار گرفتن زیرلایهای که حول محور خودش میچرخد در آن نقطه کانونی یا در حوالی آن، لایهای ایجاد میشود که دارای یکنواختی بسیار مناسبتری نسبت به لایه ایجاد شده با استفاده از یک کاتد است. همچنین اگر نیاز باشد عملیات لایه نشانی از چند ماده مختلف(به صورت همزمان برای آلیاژ سازی(Co-Sputtering) یا به صورت غیر همزمان برای ایجاد چند لایهایها(Multi layers)) انجام شود، استفاده از این تکنیک کارآمد است.

با استفاده از تکنیک کانونی کردن کاتدها میتوان به لایهای یکنواخت بر روی زیرلایهای با قطر دو برابر قطر تارگت دست یافت. همچنین برای موادی که دارای بازده اسپاترینگ کمی هستند میتوان با استفاده از چند کاتد به صورت همزمان با سرعت بیشتری لایه نشانی را انجام داد. دستگاه اسپاترینگ ۳ کاتده ساخت شرکت پوشش های نانو ساختار در مدلهای DST3-A و DST3-TA با توجه به مجهز بودن به سه کاتد زاویهدار و کانونی شده، قادر به انجام اسپاترینگ کانونی هستند.

اسپاترینگ واکنشی(Reactive Sputtering)

در این نوع از اسپاترینگ اتمهای جدا شده از تارگت قبل از قرار گرفتن بر روی زیرلایه دچار یک واکنش شیمیایی میشوند. در نتیجه لایه نازک ایجاد شده دارای ترکیبی متفاوت از ترکیب ماده تارگت خواهد بود. واکنش شیمیایی بین اتمهای جدا شده از تارگت و گازهای واکنشی(مثل اکسیژن و نیتروژن) که در حین فرایند لایه نشانی وارد محفظه خلاء میشوند رخ میدهد. با تنظیم میزان ورودی گازهای واکنشی و گاز نجیب(آرگون) مورد استفاده در فرایند اسپاترینگ، میتوان لایه نازکی با ترکیب و استوکیومتری دلخواه ایجاد کرد. در مدلهای مختلف دستگاههای ساخت شرکت پوشش های نانوساختار مثل DST1 ،DST3 و DSCR، یک یا چند ورودی برای ورود گازهای واکنشی مثل اکسیژن در حین لایه نشانی به محفظه خلاء تعبیه شده است.

اسپاترینگ DC

انواع مختلفی از منابع تغذیه را میتوان برای لایه نشانی به روش اسپاترینگ به کار برد. نوع منبع تغذیه مناسب برای هر لایه نشانی بستگی به ماده تارگت دارد. اسپاترینگ DC مناسب برای فلزات و موادی است که از نظر الکتریکی رسانا هستند. منبع تغذیه DC استفاده شده در این روش از لایه نشانی دارای پیچیدگی کمتر و کنترلپذیری بیشتری نسبت به سایر منابع تغذیه است و هزینه ساخت کمتری نیز دارد. به همین علت اسپاترینگ DC محبوب ترین روش اسپاترینگ از نظر منبع تغذیه است. دستگاه DSR1 ساخت شرکت پوشش های نانوساختار، دستگاه سادهای است که به نسبت سایر مدلها دارای قیمت پایینتری نیز هست. این دستگاه، تنها قادر به انجام اسپاترینگ DC است.

bit.ly/2MwW2ks

اسپاترینگ RF

در صورتی که ماده تارگت از نظر الکتریکی نارسانا باشد یا دارای هدایت الکتریکی کمی باشد، نمیتوان از اسپاترینگ DC استفاده کرد. همانطور که در قسمتهای قبل توضیح داده شد، در فرایند اسپاترینگ یونهای مثبت به سمت تارگت شتاب میگیرند و موجب کنده شدن اتمهای تارگت میشوند. در صورتی که هدایت الکتریکی ماده تارگت کم باشد، بار مثبت روی سطح تارگت تجمع کرده و مانع از شتابگیری سایر یونهای مثبت به سمت تارگت میشود و در نتیجه فرایند اسپاترینگ متوقف میشود. با استفاده از منبع تغذیه RF، پلاریته پتانسیل الکتریکی در هر دوره تناوب تغییر میکند و این امر موجب تخلیه بارهای الکتریکی جمع شده روی سطح تارگت میشود. دستگاه های اسپاترینگ مدلهای DST1-300 ،DST3 ،DST3-T مجهز به منبع تغذیه RF و جعبه تطبیق امپدانس بوده و قادر به انجام اسپاترینگ RF هستند.

اسپاترینگ مغناطیسی با پالسهای قدرت بالا(High power impulse magnetron sputtering (HIPIMS))

HIPIMS، یک روش جدید اسپاترینگ است که از پالسهای توان بالا به منظور افزایش یونیزاسیون تارگت استفاده میکند. در مقایسه با اسپاترینگ مغناطیسی معمولی، در این روش اتمهای یونیزه شده با انرژی بیشتری به زیرلایه میرسند که این امر موجب افزایش چگالی و کیفیت لایه نازک ایجاد شده میشود.

مدلهای مختلفی از دستگاههای ساخت شرکت پوشش های نانوساختار عملیات لایه نشانی با روش اسپاترینگ را انجام میدهند. این دستگاهها بسته به میزان خلاء نهایی که میتوانند ایجاد کنند، منبع تغذیه مورد استفاده در آنها برای فرایند اسپاترینگ، تعداد کاتدها، ابعاد محفظه خلاء و … به مدلهای مختلف دستهبندی میشوند. برای کسب اطلاعات بیشتر راجع به محصولات شرکت پوشش های نانوساختار به سایت این شرکت مراجعه نمایید.

bit.ly/2MwW2ks

https://lnkd.in/dW_N845

0 notes

Text

Happy New Year 2021

NSC wishing you a Happy New Year with the hope that you will have many blessings in the year to come.

Nano Structured Coatings Co. is the designer and manufacturer of high quality and reliable vacuum coating systems. Its versatile systems especially user friendly functioning desktop coaters are widely used in numerous applications such as SEM imaging, nanotechnology, semiconductors and etc. For more information about our products, refer to the our site.

The goal of Nano structured Coatings Company is always to satisfy customers. We have always strived to produce high quality products and good after-sales service. If you need after-sales service or you want to buy Nano structured Coatings products, you can contact us through the following communication channels. Our experts will always be responsible for you during office hours.

https://pvd.ir/happy-new-year-2021/

0 notes

Text

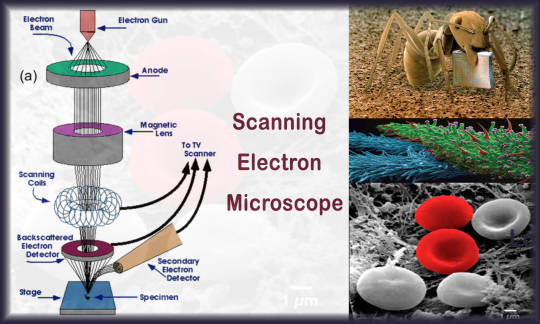

میکروسکوپ الکترونی | میکروسکوپ الکترونی چگونه کار میکند؟| SEM

https://pvd.ir/

دستهای از میکروسکوپها که از پرتویی از الکترونهای شتابدار به عنوان منبع تابش استفاده میکنند، میکروسکوپهای الکترونی نامیده میشوند. تصویر برداری با استفاده از میکروسکوپ الکترونی(EM) تکنیکی برای بهدست آوردن تصاویر با وضوح بالا از نمونههای بیولوژیکی و غیر بیولوژیکی است. میکروسکوپ الکترونی در تحقیقات زیست پزشکی برای بررسی ساختار دقیق بافتها، سلولها، اندامکها و مجتمعهای ماکرومولکولی استفاده میشود. وضوح بالای تصاویر میکروسکوپهای الکترونی همراه با بزرگنمایی تا حد یک میلیون برابر، ناشی از استفاده الکترون به عنوان منبع تابش است.

https://lnkd.in/dFb8auc

با توجه به اینکه طول موج پرتوی الکترون ۱۰۰ هزار مرتبه کوچکتر از طول موج فوتونهای نور مریی است، میکروسکوپهای الکترونی دارای قدرت آشکارسازی به مراتب بیشتر از میکروسکوپهای نوری هستند. این میکروسکوپها میتوانند با قدرت تفکیک بهتر از ۵۰ پیکومتر، تصویر ساختاری از ریزترین اجسام را ارایه دهند. بزرگنمایی میکروسکوپهای الکترونی بیش از ۱۰ میلیون برابر است در حالی که میکروسکوپهای نوری به علت محدودیت حاصل از پدیده پراش دارای رزولوشن ۲۰۰ نانومتر و بزرگنمایی کمتر از ۲۰۰۰ برابر هستند.

در شرایط عادی و نور کافی و بدون استفاده از لنزهای بزرگنمایی، چشم انسان قادر به تفکیک دو جسم در فاصله حداقل ۰.۲ میلیمتر از یکدیگر میباشد که به این فاصله رزولوشن چشم میگویند. لنزهای بزرگنمایی و ادوات همراه آنها که میکروسکوپ نامیده میشوند، کمک میکنند تا این فاصله بزرگنمایی شود و انسان بتواند اجسامی با فصله کمتر از ۰.۲ میلیمتر نسبت به یکدیگر را نیز از یکدیگر تمییز دهد. از آنجا که ابعاد افزارهها، سیستمها و مواد گوناگون در حال کوچکتر شدن است، ساختار بسیاری از مواد با میکروسکوپهای نوری قابل تشخیص و بررسی نیست. مثلا به منظور تعیین یکپارچگی یک لایه نانو الیاف با کاربرد فیلتراسیون، نیاز است تا از میکروسکوپ الکترونی کمک گرفته شود.

انواع میکروسکوپ الکترونی

از انواع میکروسکوپهای الکترونی میتوان به دو نوع اصلی آن یعنی میکروسکوپ الکترونی روبشی(Scanning Electron Microscope (SEM)) و میکروسکوپ الکترونی عبوری(Transmission Electron Microscope (TEM)) اشاره کرد.

از میکروسکوپ الکترونی عبوری برای مشاهده نمونههای نازک(بخشهای بافتی، مولکولها و غیره) استفاده میشود که الکترونها از آنها عبور میکنند و تصویر تولید می کنند. TEM، از بسیاری جهات شبیه به میکروسکوپ نوری معمولی(مرکب) است. از TEM برای تصویربرداری از فضای داخل سلولها(در بخشهای نازک)، ساختار مولکولهای پروتئین(با استفاده از تکنیک Metal Shadowing)، سازماندهی مولکولها در ویروسها و رشتههای اسکلتی، و آرایش مولکولهای پروتئین در غشای سلول استفاده میشود.

میکروسکوپ الکترونی چگونه کار میکند؟

هنگاهی که پرتوی پر انرژی الکترونی به نمونه برخورد میکند واکنش های مختلفی ممکن است رخ دهد. بخشی از الکترونها با اتمهای نمونه برخورد کرده و با تغییر جهت ۱۸۰ درجهای در مسیر مخالف باز میگردند. به این دسته از الکترونها، الکترونهای بازگشتی(Backscattered Electron) میگویند. تعداد دیگری از الکترون ها از نزدیکی اتمها عبور میکنند. مسیر عبوری آنها آنقدر نزدیک به اتمهای نمونه است که بخشی از انرژی خود را به الکترونهای اتم منتقل میکنند. در اثر این انتقال انرژی، الکترون فرودی مقداری از انرژی خود را از دست داده و تغییر مسیر میدهد و اتم مورد نظر نیز الکترون خود را از دست می دهد و یونیزه میشود. الکترون جدا شده از اتم که با انرژی بسیار کم(در حدود ۵۰ الکترون ولت) اتم را ترک میکند، الکترون ثانویه(Secondary Electron) نامیده میشود.

هر کدام از الکترونهای فرودی میتوانند چندین الکترون ثانویه ایجاد کنند. جای خالی ایجاد شده در اتم به علت جدا شدن الکترون ثانویه توسط یک الکترون از ترازهای بالاتر پر میشود. فرود الکترون به لایهای با انرژی کمتر موجب ایجاد انرژی مازاد در اتم میشود. این انرژی مازاد با جدا شدن یک الکترون از خارجیترین لایه اتم یا ساطع شدن اشعه ایکس از اتم جبران میشود. به این الکترون جدا شده الکترون اوژه(Auger Electron) میگویند.

https://lnkd.in/dFb8auc

نمونههایی با ضخامت کم

در صورتی که ضخامت نمونه به اندازه کافی کم باشد، دسته ای از الکترونها از آن عبور میکنند بدون آنکه واکنش و برخوردی انجام دهند. به این دسته از الکترونها، الکترونهای غیر برگشتی(Unscattered Electron) میگویند. دستهای از الکترونها نیز پس از برخورد با اتم به صورت الاستیک منحرف میشوند. یعنی بدون از دست دادن انرژی خود در مسیر دیگری از نمونه عبور میکنند. الکترونهایی که به صورت غیر الاستیک با اتم برخورد میکنند نیز مقداری از انرژی خود را از دست داده و از سایر بخشهای نمونه عبور میکنند.

میکروسکوپ الکترونی روبشی بر اساس گسیل الکترونهای ثانویه عمل میکند. با توجه به اینکه الکترونهای ثانویه انرژی کمی دارند، دارای میانگین مسیر آزاد(Mean Free Path) کمی در اجسام جامد هستند و در سطح جسم تا عمق چند نانومتر حرکت میکنند. تصویری که در اثر الکترونهای ثانویه ایجاد میشود از سطح جسم با رزولوشنی کمتر از ۱ نانومتر است. این در حالی است که تصویر ناشی از الکترونهای بازگشتی، به علت انرژی بیشتر آنها عمیقتر بوده و رزولوشن کمتری نیز دارد.

https://bit.ly/3rxclh0

نمونههایی که قرار است با میکروسکوپ الکترونی تصویر برداری شوند باید به اندازه کافی کوچک باشند تا کاملا در محل مناسب قرار گیرند. معمولا نمونهها با چسبی که از نظر الکتریکی رسانا است به نگهدارنده زیرلایه چسبانده میشوند تا بار الکتریکی منفی که در اثر برخورد الکترونها به آنها ایجاد میشود، از این مسیر تخلیه و نمونه باعث ایجاد میدان الکتریکی که مانع از برخورد الکترونهای بعدی میشود، نگردد. در صورتی که نمونهها از نظر الکتریکی نارسانا باشند یا دارای رسانایی الکتریکی کمی باشند، هنگامی که توسط پرتوی الکترونی اسکن میشوند، بارهای الکتریکی(مخصوصا الکترونهای ثانویه) را جذب کرده و موجب اختلال در تصویر برداری میشوند. برای تصویر برداری نمونهها با میکروسکوپ الکترونی، نیاز است تا نمونهها از نظر الکتریکی رسانا باشند(حداقل در سطح نمونه) و به اتصال زمین متصل شوند تا از هرگونه تجمع بار روی نمونهها جلوگیری به عمل آید.

آماده سازی نمونههای میکروسکوپ الکترونی

در مرحله آماده سازی معمولا روی نمونههای نارسانا یا دارای رسانایی کم، یک لایه بسیار نازک چند نانومتری از فلزات رسانا با استفاده از روش اسپاترینگ یا تبخیر حرارتی پوشانده میشود. موادی که غالبا نمونهها با آن پوشش داده میشوند عبارتند از: کربن، طلا، پلاتین، آلیاژ طلا/پالادیوم، ایریدیوم و کروم. با وجود این لایه رسانای نازک، ساختار زیر آن قابل مشاهده است مثلا شبیه یک نرده فلزی که همه جای آن رنگ خورده است ولی شکل و ابعاد آن کاملا قابل تشخیص است.

https://bit.ly/3rxclh0

در روش اسپاترینگ نمونهها در محفظه خلاء قرار میگیرند و سپس در حضور پلاسمای ایجاد شده از گاز آرگون، لایهای چند نانومتری از ماده هدف روی نمونه ایجاد میشود. مدلهایی از دستگاههای ساخت شرکت پوشش های نانوساختار که قادر به انجام عمل لایه نشانی به روش اسپاترینگ هستند، گزینههای مناسبی برای کاربران میکروسکوپهای الکترونی میباشند. در بین محصولات شرکت پوشش های نانوساختار مدل های DSR1، DST1، DSCR، DSCT، DST3 مناسب برای انجام لایه نشانی به روش اسپاترینگ هستند که بسته به ماده مورد نظر(اکسید پذیر با اکسید ناپذیر) میتوان از مدلهای مجهز به پمپ روتاری یا مدلهای مجهز به پمپ روتاری و توربومولکولار استفاده کرد.

https://lnkd.in/dFb8auc

از روش تبخیر حرارتی نیز میتوان برای آماده سازی نمونه های میکروسکوپ الکترونی بهره جست. در این روش نمونه داخل محفظه خلاء قرار گرفته و سپس بخار ماده مورد نظر که در اثر عبور جریان الکتریکی ایجاد میشود، به صورت لایهای چند نانومتری روی نمونه را میپوشاند. دستگاه لایه نشانی به روش تبخیر حرارتی مدل DTT، ساخت شرکت پوشش های نانو ساختار برای این منظور بسیار مناسب است. برای لایه نشانی کربن روی نمونههای میکروسکوپ الکترونی نیز از روش تبخیر الکتریکی استفاده میشود. به این صورت که با عبور جریان الکتریکی نسبتا بالایی از نخ کربن یا میله کربنی، کربن در محیط خلاء بخار شده و روی نمونه مینشیند.

برای کسب اطلاعات بیشتر در مورد محصولات شرکت پوشش های نانو ساختار به آدرس اینترنتی آن، مراجعه نمایید.

https://lnkd.in/dFb8auc

https://bit.ly/3rxclh0

#nano#nanotechnology#sem#sem coater#vacuum deposition#microscope#electron microscopy#sample preparation

0 notes

Text

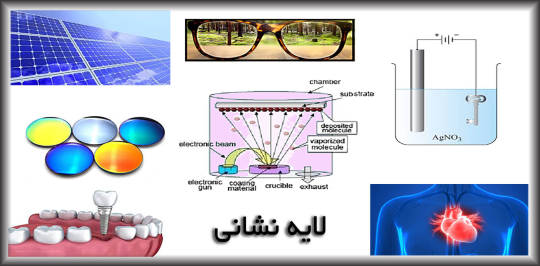

لایه نشانی چیست؟ | روش های لایه نشانی | لایه نشانی در خلاء

لایه نشانی مجموعهای از فرایندها است که برای ایجاد لایههای نازک یا ضخیم از یک ماده به صورت اتم به اتم یا مولکول به مولکول روی یک سطح جامد استفاده میشود. لایه ایجاد شده پوششی بر روی یک سطح ایجاد میکند و بسته به نوع کاربرد، خصوصیات سطح زیر لایه را تغییر میدهد. ضخامت لایههای ایجاد شده در این فرایند بسته به روش و نوع ماده مورد نظر، می تواند در بازه ضخامتی به اندازه یک اتم(نانومتر) تا چند میلیمتر باشد. روشهای مختلفی برای ایجاد لایهای از مواد گوناگون روی سطوح مختلف وجود دارد مثل اسپری کردن، پوشش چرخشی(Spin Coating)، آبکاری و روشهای لایه نشانی در خلاء که از رسوب فاز بخار ماده هدف انجام میشوند. در ادامه به معرفی آنها میپردازیم:

لایه نشانی دورانی (Spin Coating)

این روش برای نشاندن یک لایه نازک روی یک زیرلایه مسطح استفاده میشود. معمولا مقدار کمی از ماده مورد نظر که به صورت مایع است را روی مرکز زیرلایه میریزند و سپس زیرلایه شروع به چرخش میکند تا ماده مورد نظر با چگالی مشخصی که دارد توسط نیروی گریز از مرکز روی زیرلایه پخش شود.

آبکاری (Electroplating)

آبکاری روشی است برای ایجاد لایهای از یک فلز روی یک سطح فلزی یا رسانا. این روش از سایر روشها ارزانتر است و معمولا برای بهبود رسانایی سطح، افزایش مقاومت در برابر خوردگی و کاربردهای تزئینی مثل پوششدهی شیرآلات استفاده میشود.

اسپری کردن (Spraying)

در این روش، ذرات یا قطرات ماده مورد نظر بر روی زیرلایه اسپری میشوند تا روی آن نشسته و یک لایه پوشاننده تشکیل دهند.

https://lnkd.in/dkmQTg9

لایه نشانی در خلاء

در صورتی که فرایند لایه نشانی در محیطی با فشار کمتر از اتمسفر(خلاء) انجام شود، به آن لایه نشانی در خلاء میگویند. خلاء موجب کم شدن چگالی اتمهای موجود در محیط شده و در نتیجه میانگین مسیر آزاد اتمها را افزایش میدهد. به علاوه خلاء کردن محیط میتواند موجب حذف اتمهای گازی نامطلوب در محیط لایه نشانی شده و موجب شود که ترکیب شیمیایی لایههای ایجاد شده به فرمول شیمیایی مورد نظر نزدیکتر شود.

لایه نشانی به روش رسوب بخار

این روش بسته به فرایند رسوب بخار مورد نظر، به دو دسته رسوب شیمیایی بخار(CVD) و رسوب فیزیکی بخار(PVD) تقسیم میشود. در فرایند رسوبدهی شیمیایی بخار، ذرات معلق در محفظه لایه نشانی(بخارات شیمیایی)، تحت فرایندهای شیمیایی مثل ترکیب و تجزیه قرار میگیرند و در نهایت به صورت لایهای متراکم و جامد روی سطح مورد نظر مینشینند. در روش رسوب بخار شیمیاییِ، معمولا محصولات جانبی فراری ایجاد میشود که با جریان گاز از محفظه خارج میشوند. در صورتی که در فرایند CVD به منظور بهبود واکنشهای شیمیایی از پلاسما استفاده شود به آن CVD تقویت شده با پلاسما(PECVD) میگویند.

در روش PVD، ماده پوششدهنده که به صورت جامد است از حالت جامد به فاز بخار تبدیل شده، بمباران سطح صورت گرفته و روی زیر لایه مینشیند.

https://bit.ly/2WzcAtQ

با توجه به روش تبدیل به فاز بخار، روش PVD به دستههای گوناگون تقسیم میشود که عبارتند از:

لایه نشانی به روش تبخیر حرارتی

در این روش ماده در اثر گرمای ایجاد شده به علت عبور جریان الکتریکی بالا از یک بوته یا بسکت، به دمای ذوب رسیده و سپس بخار میشود و بر روی زیرلایه به صورت لایهای نازک مینشیند. در میان محصولات شرکت پوشش های نانوساختار، مدلهای لایه نشان کربن(DCT و DCR) و دستگاه تبخیر حرارتی مدل DTT، به ترتیب برای لایه نشانی کربن و فلزات به روش تبخیر حرارتی عمل میکنند.

لایه نشانی با استفاده از لیزر پالسی (PLD)

در این روش برخورد پرتوی پر انرژی لیزر به سطح ماده هدف باعث کنده شدن مولکولهای آن میشود. سپس این مولکولها روی سطح زیر لایه مینشینند. دستگاه PLD ساخت شرکت پوشش های نانوساختار علاوه بر استفاده از روش PLD، مجهز به سه چشمه تبخیر نیز میباشد که امکان استغاده از روش تبخیر حرارتی را نیز برای کابران فراهم میکند.

لایه نشانی به روش کند و پاش (Sputtering)

در این روش با بمباران سطح ماده هدف توسط یونهای پر انرژی گاز آرگون، مولکولهای سطح هدف کنده شده و بر روی زیر لایه مینشینند. سیستمهای اسپاترینگ شرکت پوشش های نانوساختار با توجه به تعداد کاتدها، خلاء نهایی سیستم و منابع تغذیه(DC و RF) در مدلهای DST3، DSR1 و DST1 موجود هستند.

لایه نشانی با استفاده از پرتوی الکترونی (Electron Gun)

در این روش با بمباران ماده توسط میلیاردها الکترون با انرژی جنبشی بالا و افزایش دمای ماده تا حد رسیدن به دمای تبخیر آن، اقدام به لایه نشانی میشود.

محصولات شرکت دانش بنیان پوشش های نانو ساختار همگی از نوع لایه نشانی در خلاء به روش PVD هستند. در صورتی که قصد انجام PVD را دارید و یا جهت کسب اطلاعات بیشتر راجع به محصولات شرکت پوشش های نانو ساختار به آدرس اینترنتی شرکت مراجعه نمایید.

https://lnkd.in/dkmQTg9

https://bit.ly/2WzcAtQ

#nano#nanotechnology#nano science#coating#vacuum coating#coating system#sputtering#deposition#pulsed laser deposition#thermal evaporation

0 notes

Text

آبدوست و آبگریز : ایجاد ویژگی آبدوستی در لایههای کربن

آبدوستی یا آبگریزی سطوح مختلف به ترکیبات شیمیایی و هندسه ساختاری آنها بستگی دارد. این ویژگی از سطوح، نقش بهسزایی در طبیعت و زندگی روزانه ما دارد. اگر آب به صورت قطره قطره روی سطح قرار بگیرد و به صورت یکنواخت گسترده نشود، آن سطح آبگریز است. در سطوح آبگریز زاویه تماس قطره آب با سطح زیاد است. در مقابل اگر قطره آبی که روی سطح قرار میگیرد به صورت یکسان پخش شود و زاویه تماس کمی با سطح داشته باشد، آن سطح آبدوست نامیده میشود.

کنترل آبگریزی سطوح جامد با استفاده از موادی که دارای انرژی سطح کمی هستند، از راههای متداول در این زمینه است. مثلا با استفاده از پلیمرهای نانوساختار، سطوحی با درجه بالای آبگریزی تولید میشوند. کربن از جمله موادی است که به علت سازگاری با محیط زیست و صرفه اقتصادی مناسب در صنعت میکروالکترونیک، مورد توجه قرار گرفته است. لایه کربن ایجاد شده به روش تبخیر از نخ یا میله کربنی، یا لایه کربن ایجاد شده به روش اسپاترینگ از تارگت گرافیت، به صورت آمورف میباشد. لایه کربن آمورف، دارای خاصیت آبگریزی است که میتوان با استفاده از روشهای مختلف و با توجه به کاربرد مورد نظر، این میزان آبگریزی را افزایش یا کاهش داد.

https://lnkd.in/depx3VB

توریهای میکروسکوپ الکترونی عبوری

از جمله کاربردهای لایه نازک کربن می توان به استفاده از آن در آمادهسازی توریهای میکروسکوپ الکترونی عبوری(Transmission Electron Microscope(TEM)) اشاره نمود. در این مورد استفاده، نیاز است تا خاصیت آبگریزی لایه کربن به آبدوستی تبدیل شود. برای این منظور از پلاسما استفاده میشود. در بیشتر موارد آبدوستی سطح به علت وجود گروههای آبدوست مثل هیدروکسیل(OH)، کربوکسیل(COOH) و کربونیل(CO) در سطح افزایش مییابد. پلاسمای اکسیژن، با سطح وارد واکنش شیمیایی میشود و امکان جذب گروههای عملکردی که موجب تغییر ویژگیهای سطح میشوند را فراهم میکند. اما پلاسمای آرگون، با سطح واکنش شیمیایی نمیدهد و بسته به انرژی پلاسما، آلودگیهای سطح را از بین میبرد و موجب افزایش زبری سطح میشود. این تغییر در زبری سطح انرژی سطح را تغییر میدهد که موجب تغییر میزان آبدوستی سطح میشود.

https://bit.ly/3jL8po1

دستگاههایی که به منظور آمادهسازی توریهای TEM مورد استفاده قرار میگیرند، معمولا علاوه بر امکان لایه نشانی کربن، این امکان را نیز فراهم میآورند که با استفاده از پلاسما میزان آبدوستی سطح کربن لایه نشانی شده افزایش یابد. تعدادی از مدلهای مختلف دستگاههای ساخت شرکت پوشش های نانو ساختار، امکان لایه نشانی کربن را برای کاربر فراهم میآورند مثل مدلهای DSCR و DSCT. به علاوه، مدلهای DCT و DCR نیز لایه نشانی کربن را انجام میدهند.

در ورژنهای جدید این مدلها، ویژگی Plasma Cleaner نیز اضافه میشود تا بدین وسیله، کارایی این مدلها در فرایند آمادهسازی توریهای TEM کامل شوند. علاوه بر این، استفاده از Plasma Cleaner قبل از انجام لایه نشانی موجب بهبود کیفیت لایه ایجاد شده میشود و میزان چسبندگی آن را به زیرلایه نیز افزایش میدهد. مراحل طراحی و ساخت Plasma Cleaner روی مدلهای ذکر شده انجام شده است و تستهای اولیه حاکی از نتیجه رضایتبخشی میباشد. لازم به ذکر است مدلهای DST1-300 ،DST3 و DST3-T قبلا مجهز به Plasma Cleaner شده بودند و توسط کاربران زیادی مورد استفاده قرار گرفتهاند.

برای کسب اطلاعات بیشتر در مورد دستگاههای ساخت شرکت پوشش های نانو ساختار به سایت این شرکت، مراجعه نمایید.

https://lnkd.in/depx3VB

https://bit.ly/3jL8po1

0 notes

Text

صادرات لایه نشان به لهستان ، کره جنوبی ، پرتغال و روسیه

شرکت پوشش های نانوساختار، موفق به صادرات ۶ دستگاه لایه نشانی در خلاء در مدلهای DSR1 ،DSCR و DCR به کشورهای لهستان ، کره جنوبی ، پرتغال و روسیه شده است. قیمت مناسب و امکان انجام لایه نشانی فلزات نجیب و کربن سبب شده تا این مدلها محبوبیت زیادی در بین کاربران میکروسکوپهای الکترونی پیدا کنند و صادرات لایه نشان به لهستان ، کره جنوبی ، پرتغال و روسیه را منجر شده است. این سری از دستگاههای ساخت شرکت پوشش های نانوساختار فضای کمی را اشغال میکنند و با توجه به کوچک بودن حجم محفظه خلاء، میتوانند در مدت زمان کوتاهی به فشار مناسب برای لایه نشانی برسند. بسته به اینکه هر کدام از دستگاهها قادر به انجام فرایند لایه نشانی از چه موادی هستند، به مدلهای مختلف تقسیم میشوند.

https://lnkd.in/dRqJ3u7

محصولات شرکت پوشش های نانو ساختار

مدل DSR1، مناسب برای لایه نشانی فلزات نجیب مثل طلا، نقره، پلاتین و پالادیوم است. این دستگاه که مجهز به یک کاتد مگنترون است، لایه نشانی را با روش اسپاترینگ انجام می دهد. مدل DCR، به منظور لایه نشانی کربن به روش تبخیر حرارتی از نخ کربن(Carbon Fiber) یا میله کربن(Carbon Rod) طراحی شده است. مدل DSCR، نیز ترکیبی از دو مدل DSR1 و DCR است که با دارا بودن دو درِ قابل تعویض میتواند هم فلزات نجیب و هم کربن را لایه نشانی کند. دستگاههای سری R امکان انجام فرایند لایه نشانی به صورت تمام اتوماتیک را برای کاربر فراهم میآورند.

طراحی نرمافزاری ساده و گویا سبب شده تا در این مدلها کاربر به راحتی پارامترهای لایه نشانی مورد نظر خود را یک بار تنظیم کرده و در حافظه دستگاه ذخیره کند. در هر بار استفاده فقط کافی است تا کاربر پروفایل ذخیره شده مدنظر خود را انتخاب کرده و دکمه START را لمس کند. پس از رسیدن به زمان(در صورتی که از مد زمان استفاده شده باشد) یا ضخامت(در صورتی که از مد ضخامتسنج استفاده شده باشد) تنظیم شده توسط کاربر، دستگاه به صورت اتوماتیک فرایند لایه نشانی را قطع کرده و خاموش میشود. دستگاههای ساخت شرکت پوشش های نانوساختار مجهز به ضخامت سنج کریستالی بوده و این امکان را فراهم میکنند تا کاربر از ضخامت لایه نازک ایجاد شده در حین فرایند لایه نشانی با دقت اندازه گیری ۱ نانومتر اطلاع یابد.

https://bit.ly/347GAB4

برای کسب اطلاعات بیشتر راجع به محصولات شرکت پوشش های نانوساختار به سایت مراجعه نمایید.

https://lnkd.in/dRqJ3u7

https://bit.ly/347GAB4

#nano#nanotechnology#nano science#coating#coating technology#sputtering#sputter coater#carbon coater

0 notes

Text

ارتقای دستگاه تبخیر حرارتی مدل DTT به منظور افزایش یکنواختی لایه ایجاد شده

لایه نشانی به روش تبخیر حرارتی یکی از روشهای لایه نشانی در خلاء به روش فیزیکی(Physical Vapor Deposition – PVD) است. در این روش ماده مورد نظر داخل منابع تبخیر(Thermal Sources) قرار میگیرد. این منابع که میتوانند از نوع بوته، بسکت یا سیمپیچ(Boat, Basket or Coil) باشند از دو طرف به الکترودهای الکتریکی متصل میشوند. عبور جریان بالای الکتریکی از منابع تبخیر، باعث داغ شدن آنها شده و موجب میشود تا دمای ماده مورد نظر که داخل آنها قرار دارد نیز افزایش یافته و پس از ذوب شدن، تبخیر شوند. جنس بوته یا بسکتها از فلزات دیرگدازی مانند تنگستن، مولیبدن یا تانتالوم هستند.

https://bit.ly/32Vxh74

این روش لایه نشانی را تبخیر مقاومتی نیز مینامند. بخار ایجاد شده از ماده مورد نظر به سمت زیرلایه حرکت کرده و به صورت لایهای با ضخامت چند نانومتر تا چند میکرومتر لایه نشانی میشود. فاصله استاندارد بین زیرلایه تا منابع تبخیر، بستگی به ابعاد زیر لایه دارد و هر چه اندازه زیر لایه بزرگتر باشد، فاصله آن از چشمه تبخیر باید بیشتر باشد تا یکنواختی ضخامت بهتری، ایجاد کند.

محصولات شرکت پوششهای نانو ساختار

در دستگاههای ساخت شرکت پوششهای نانو ساختار این فاصله معمولا ۲۰ الی ۲۵ سانتیمتر است. با افزایش فاصله زیرلایه از منابع تبخیر، نرخ لایه نشانی کاهش پیدا میکند اما یکنواختی لایه ایجاد شده بهبود مییابد. در صورتی که ابعاد زیرلایه به اندازهای بزرگ باشد که در هنگام لایه نشانی در فاصله استاندارد بین زیرلایه و منابع تبخیر، تمام سطح زیرلایه، پوشش داده نشود، میتوان با افزایش این فاصله مساحت تحت پوشش را افزایش داد. برای این منظور شرکت پوشش های نانوساختار ویژگی جدیدی را، به سیستم لایه نشانی به روش تبخیر حرارتی مدل DTT،افزوده است.

https://lnkd.in/dWxuD-r

ارتقای دستگاه تبخیر ��رارتی مدل DTT

در ورژن جدید این دستگاه، در صورتی که کاربر تمایل به افزایش فاصله بین زیرلایه تا منابع تبخیر داشته باشد، میتواند با استفاده از محفظه دوم تعبیه شده، این فاصله را تا ۵۰ سانتیمتر افزایش دهد. برای کسب اطلاعات بیشتر پیرامون محصولات شرکت پوششهای نانو ساختار، سیستم لایه نشانی مدل DTT و ویژگی جدید آن، به سایت این شرکت، مراجعه نمایید.

https://bit.ly/32Vxh74

https://lnkd.in/dWxuD-r

#nano#nano technology#nano science#thermal#thermal evaporator#thermal evaporation#deposition method#desk thermal evaporator#desk thermal coater

0 notes