#Karl Schießer

Text

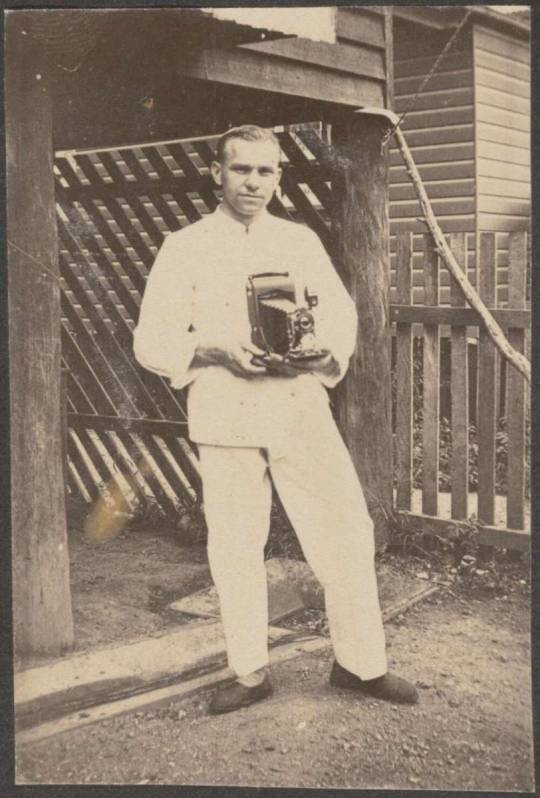

Die bemerkenswerten Fotografien von Schiffskoch Carl Schiesser aus Ochsenfurt

Die bemerkenswerten Fotografien von Schiffskoch Carl Schiesser aus Ochsenfurt

Titelbild:

Carl Schiesser (Karl Schießer) mit seiner Kamera, Aufnahme vermutlich zwischen 1912-1914 in Parramatta (Großraum Sydney), Fotograf unbekannt; Album Carl Schiesser, National Library of Australia, https://nla.gov.au/nla.obj-153362071/view

Eine kurze Karriere auf See

Carl Schiesser aus Ochsenfurt hatte eine kurze Karriere als Schiffskoch. Sie kann nicht länger als zwei bis drei Jahre…

View On WordPress

#Brisbane#Cannstatt#Carl Schiesser#Darmstadt#Frau Glinz#Friedrich Glinz#Kapitän Hurtzig#Kapitän Madsen#Kapitän Pahren#Karl Schießer#Norddeutscher Lloyd#Ochsenfurt#Parramatta#Prinz Sigismund#Proviantmeister#Schiffskoch#Signal#Sydney

0 notes

Text

A– Z Boule

der Freitag; 08. September 2016

Es klingt so simpel: Wer seine Eisenkugel am nächsten zur Zielkugel platziert, macht den Punkt. Doch Boule ist nicht nur ein angenehmer Sport, sondern eine Philosophie – Stadtguerilla, Stilkunde und Spielfreude in einem.

A

Asphalt 39 Artikel mit diversen Unterpunkten umfassen die Boule-Spielregeln. Besonders detailreich ist das Werk bei der Beschaffenheit der ➝ Kugeln. Das sieht den Franzosen und ihrem viel beschworenen Laissez-faire gar nicht ähnlich. Wo bleibt denn da die Liberté? Die große Freiheit liegt in der geologischen Unabhängigkeit des Spiels: Während man für fast alle anderen Ballsportarten ein spezielles Spielfeld benötigt, ist Boule auf allen Böden dieser Welt zu Hause.

In Artikel 5 heißt es schlicht: „Pétanque (➝ Gefahren) wird auf jedem Boden gespielt.“ Es kursieren sogar Gerüchte, dass in südfranzösischen Gemeinden asphaltierte Garageneinfahrten zu Boule-Plätzen umfunktioniert werden. Nach dem Motto: Es gibt keinen schlechten Boden, nur schlechte Spieler. Generell gilt: Jeder Boden ist mit Respekt zu behandeln. Veränderungen des Untergrundes sind untersagt, denn Boule-Spieler arbeiten nicht gegen, sondern mit dem Boden – ein Unterschied zum italienischen Boccia.

D

Deutschland Boule wurde zunächst von den in Deutschland stationierten französischen Militärs importiert. Auch der Tourismus spielte für die schnelle Verbreitung eine Rolle. Der erste hiesige Boule-Verein wurde Anfang der 60er in Bad Godesberg gegründet. Dort spielte ein kleiner Kreis, vornehmlich aus Botschaftsmitarbeitern, regelmäßig vor dem Rathaus. Die Gründung des Clubs erwies sich jedoch als gar nicht so einfach: Die deutschen Behörden wollten das Spiel partout nicht als Sportart anerkennen. Die frühen Boulisten mussten deshalb Beweise aus Frankreich über Vereine, Meisterschaften und Ligen liefern (➝ Politikum). Letztlich ließen sich die Beamten überzeugen, und 1964 konnte der erste Boule-Sportverein ins Register eingetragen werden. Heute gibt es in Deutschland Landes- und Stadtvereine und der Pétanque-Verband gehört längst zum Deutschen Olympischen Sportbund. Nach wie vor gilt aber: Um Boule zu spielen, muss man nirgendwo Mitglied sein, Plätze gibt es überall – und Mitspieler sowieso.

F

Freundschaft Boule-Platz, Berlin-Kreuzberg, August 2016: Auf die Frage, wie sie sich kennen gelernt haben, gibt es keine eindeutige Antwort: „Auf dem Boule-Platz, aber eigentlich mehr in der Kneipe.“ Vor 50 Jahren haben Fred und Jürgen (➝ Quote) das erste Mal zusammen gespielt. Damals musste ein französischer Freund für sie bürgen, damit sie auf dem Gelände der Armée française nahe dem Tegeler See mitspielen durften. Es folgten gemeinsame Urlaube in Tunesien, Frankreich, Dänemark und Schweden, wo auch immer gespielt wurde.

Einmal sind sie sogar zur berüchtigten Marseillaise gereist, dem mit 10.000 Spielern größten Boule-Turnier der Welt. Fred war mit seiner Mannschaft zudem zweimal Berliner Meister: „Bei dem Turnier spielen auch immer die Boule-Freunde vom FKK-Club mit. Die ziehn dann aber ’ne Hose drüber.“ Heute spielen die über 80-Jährigen nur noch zum Spaß. Jürgen ist eher ein Leger, Fred eher ein Schießer (➝ Technik), zusammen sind sie das Yin und Yang des Pétanque. „Und Schreiben Sie in Ihrem Artikel dazu, Boule ist ein Laufsport“, sagt Jürgen zum Abschied. Ein junger Mann, der der Partie zusieht, ruft auf einmal laut: „Alles ist Liebe!“

G

Gefahren Sie lauern überall. Am gefährlichsten ist das Verwirrspiel mit den Bezeichnungen: Boule ist in Frankreich nämlich eigentlich nur der Überbegriff für eine ganze Reihe von Kugelspielen. Die korrekte Bezeichnung ist demnach Pétanque, was sich von „pieds tanqués“ ableitet und so viel heißt wie „geschlossene Füße“. Weitere Gefahren lauern auf dem Boule-Platz. Spontan eingerichtet, ist er ein Magnet für Störenfriede aller Art. Das Klacken der Kugeln und das ungewohnte Material locken vor allem Hunde und Kinder an. Neugierige Schnauzen und Kinderhände sind die natürlichen Feinde der Boulisten. Man zieht außerdem das Misstrauen von Helikoptereltern auf sich, die angesichts umherfliegender Kugeln um die Unversehrtheit des Nachwuchses fürchten.

Und auch das Internet hat sich offensichtlich gegen die Boulisten verschworen. Genauer: die Macher von Social Media Pranks. Für alle, die es nicht mitbekommen haben: Das sind kurze Videoclips von „Streichen“, die über Social-Media-Kanäle und Plattformen verbreitet werden. Eine Gruppe Boule-Spieler wurde in Berlin-Kreuzberg kürzlich Opfer eines solchen Prank. Eine Horde Kinder rannte schreiend auf sie zu (➝ Zank), klaute die Kugeln vom Spielfeld, nur um sie kurz danach in verkehrter Reihenfolge wieder zu platzieren. Dafür gab es dann Props auf Snapchat. Der Wurf musste wiederholt werden.

K

Kugeln Nie war der Spruch „Es ist nicht alles Gold, was glänzt“ so wahr wie bei Boule-Kugeln (➝ Asphalt). Wer sich nicht als Banause outen will, sollte auf die glänzende Ikea-Variante für 20 Euro verzichten. Die sind oft nur mit einer dünnen Metallschicht überzogen und mit Beton gefüllt. Eine Wettkampfkugel ist dagegen aus Eisen und hohl. Und dabei ist jede ein Unikat – Gewicht, Seriennummer und Herstellername müssen eingraviert sein. Die Hauptstadt der Boule-Kugeln ist Saint-Bonnet-le-Château, wo die Firma La Boule Obut die Spielgeräte seit den 50er Jahren herstellt. In Frankreich sind die runden Eisen so etwas wie die Patek Philippe fürs Volk. Sie werden über Generationen vererbt, weshalb man ein inniges Verhältnis zu ihnen aufbaut. Deswegen kommt es beim Kauf auf die Psychologie der Kugel an, ob das Material zu einem spricht, wie es in der Hand liegt. Nie war ein Produkt so ungeeignet fürs Onlineshopping.

P

Politikum Das Spiel mit den Eisenkugeln, dessen Wurzeln bis in die Antike reichen, sorgt seit jeher für politische Furore. 1369 sah sich Karl V. gezwungen, es zu verbieten, da er die Staatssicherheit in Gefahr wähnte. Denn Soldaten vernachlässigten ihre Ausbildung, indem sie jede freie Minute für Boule verwendeten. Darauf folgte 1629 ein nur wenig beachtetes Verbot. Diesmal war der Grund ein wirtschaftlicher: Die Hersteller von Schlägern für Paume, eine Vorform des Tennis, fürchteten um Einnahmen und wollten durch das Verbot ihren eigenen Sport stärken.

Auch Geistliche verfielen massenhaft dem Reiz des Spiels, weshalb die Pariser Diözesansynode es ihnen 1697 untersagte. Das alles kreierte natürlich nur einen noch größeren Hype. Im 19. Jahrhundert wurde Boule, einst Vergnügen der Aristokratie, vom ganzen Volk gespielt, was wohl zu erheblichen Behinderungen im Straßenverkehr führte. 1824 erließ die Lyoner Polizei ein Verbot für das Spiel „auf Verbindungsstraßen zwischen den Orten und auf Hauptstraßen der Stadt“. Und heute? Boule hat seine subversive Kraft natürlich nicht verloren (➝ Urbanität).

Q

Quote Ja, man muss es mal so sagen: Boule ist das Spiel ��lterer Herren. Meine – nicht repräsentative – Erfahrung auf Boule-Plätzen in den Berliner Bezirken Kreuzberg, Mitte und Charlottenburg zeigt klar: Frauen sind in der Minderheit. Es überwiegt der männliche Phänotyp Ü50 (➝ Freundschaft). Bisher liegen keine verlässlichen Daten über Gründe dieses Ungleichgewichts vor, eine strukturelle Diskriminierung lässt sich dennoch ausschließen. Befragungen unter den männlichen Spielern ergeben vor allem eines: Der Umstand wird sehr bedauert. „Ja, hier sind keene Frauen“, sagt einer, „weil die alle arbeiten müssen, wir Männer sind halt alles Hallodris und faul, deswegen hamm wa Zeit zum Spielen.“

S

Stil Alles kann, nichts muss. Das typische Boule-Outfit ergibt sich eher aus lokalen Gepflogenheiten denn aus einer bestimmten Kleiderordnung. Werden in Frankreich gern Espadrilles und Panamahüte getragen, überwiegen hierzulande Outdoorsandalen und Schildmützen. Abgeraten wird von Multifunktionshosen mit prall gefüllten Taschen, hier besteht die ➝ Gefahr, dass man beim Wurfvorgang am Bein hängen bleibt.

Nicht fehlen darf das quadratische Boule-Tuch zum Entfernen von Schmutz auf der Kugel. Das wird über Ländergrenzen hinweg lässig in der Arschtasche getragen. Wichtiger als die modische Ausstattung ist jedoch eine angemessene Verpflegung. Ein gekühlter Weißwein sollte immer in der Nähe sein. Aber auch hier gilt: Lokale Spezialitäten setzen sich durch. Auf Berliner Boule-Plätzen findet man vermehrt Club-Mate oder ein kühles Pils. Inbegriff des guten Stils ist schließlich ein respektvoller Umgang mit den Mitspielern, nach einer fertigen Runde gibt man sich die Hand.

T

Technik Die Verbindung zwischen Spieler und Kugel ist eine innige. Die Hand legt sich auf sie, sodass die Kugel zum Boden zeigt, und dann wird diese gelegt, niemals geworfen. Ein erfahrener Bouliste wird irgendwann Stellung beziehen: Ist er eher ein Pointeur, also ein Leger, oder ein Tireur, ein Schießer (➝ Freundschaft)? Der Schießer gilt als der aggressivere und lautere Spieler, er sorgt für Aufsehen, wenn er die Kugel seines Gegners mit einem lauten Klacken wegschießt. Der Leger ist eher ein ruhiger Techniker. Es gibt drei Arten des Legens: Hoch-Portée (hoher Bogen), Halb-Portée (halber Bogen) und rouler (rollen).

Das Rollen ist eher verpönt, doch wenn man ehrlich ist, besteht darin ebenso eine Kunst, schließlich muss man die Eigenschaften des Bodens erfühlen. Das Rollen ist damit für die besonders naturverbundenen Spieler geeignet. Generell müssen die Leger stärker mit dem Boden arbeiten, während die Schießer sich ganz und gar auf ihre Zielgenauigkeit verlassen können. Am eindrucksvollsten ist dabei tir au fer: der Schuss auf Eisen.

U

Urbanität Während man in Südfrankreich in jeder noch so kleinen Gemeinde den Marktplatz daran erkennt, dass dort zu jeder Tageszeit eine Grüppchen Boulisten anzutreffen ist, hat sich das Spiel in ➝ Deutschland eher zu einer Sache der Städter entwickelt. Das mag vor allem daran liegen, dass für ein angemessenes Spiel-Set-up jeder Grünstreifen ausreicht. Damit ist Boule so etwas wie die erste Stadtguerilla-Sportart überhaupt. Man sollte die subversive Kraft dieses Spiels also nicht unterschätzen. In Zeiten, in denen immer mehr Stadtraum privatisiert wird und Bürger für Freiräume kämpfen müssen, ist Boule genau die richtige Kombination aus Freizeitbeschäftigung, Reviermarkierung und Résistance.

Z

Zank Sollte unbedingt vermieden werden, er gehört nicht zum guten Ton (➝ Stil). Falls doch einmal Uneinigkeit darüber besteht, welche Kugel der Sau, der Zielkugel, am nächsten liegt, darf zur Tirette, einem extra Boule-Zollstab mit Messzunge, gegriffen werden. Generell gilt jedoch: Wer ein gutes Augenmaß hat, kommt ohne Tirette aus. Ständiges Messen ist nicht Sinn und Zweck des Spiels. In Kreuzberg gilt die Boule-Gemeinschaft übrigens als äußerst loyal, die Tirette wird kaum gezückt, während im Wedding, so erzählt man sich, die Erbsenzähler wohnen.

0 notes

Text

Backofen Selbstreinigung - Bauarten und Unterschiede

New Post has been published on https://kuechenfans.de/backofen-selbstreinigung/

Backofen Selbstreinigung - Bauarten und Unterschiede

Backofen -Bauarten und Unterschiede

Ein Backofen ist ein elektrisch- oder brennstoffbeheizter Apparat zum Backen, Braten und Grillen von Lebensmitteln. Er findet Einsatz im Haushalt, im Handwerk sowie im industriellen Bereich. In Teilen Deutschlands und Österreichs wird der Backofen Backrohr, auch Backröhre oder nur Rohr genannt.

Grundsätzlich können Backöfen unterschieden werden nach der Art der / des

Wärmeübertragung: Wärmestrahlung, Konvektion (Umluft)

Beheizung: direkt oder indirekt

Wärmeträgers: Luft, Rauchgas, Thermoöl, Wasser

Energieträgers: Gas, Heizöl, Holz (Scheite, Hackschnitzel, Pellets), Kohle, Elektrizität

sowie nach der Bauweise: Wagenofen, Etagenofen, Durchlaufofen, Reversierofen

Bauweise

Das Fundament bilden in Sand gebettete große Feldsteine. Die Backfläche besteht aus Ziegelsteinen, die auf einer Sandschicht verlegt sind. Die Wölbung des Backraumes besteht aus Ziegeln und Lehm. Die Lehmwände bestehen aus Lehmziegeln, einer Mischung aus Lehm, Strohund Wasser. Die Ofenwände sind an den meisten Stellen 0,30 m dick. Höhe des Ofens innen 0,80 m, außen 1,10 m. Meistens besaßen die Öfen keinen Schornstein, sondern nur ein Loch im hinteren Backraum für den Abzug des Rauches. Der Ofen wurde durch ein großes Dach geschützt.

Heizen

In den Lehmbackofen wird ungefähr ein halber Raummeter gespaltenes Meterholz geschichtet. Der Abbrand dauert ca. 6 Stunden. Beheizt wird das Backhaus von hinten nach vorn, die Holzscheite werden also im vorderen Raum angezündet und dann nach hinten geschoben. Nach und nach werden die Holzscheite nun auf das Feuer gelegt und wieder nach vorne gezogen. Danach wird die Glut im Ofen noch einmal richtig verteilt. Nach 1 bis 1,5 Stunden wird die Glut aus dem Backofen entfernt. Um den Glutkratzer wird dann ein nasser Jutesack gewickelt und der Ofenboden damit ausgewischt, bis er sauber ist („Bäckerfahne“). Nachdem die Restglut entfernt worden ist, strahlen die Wände die gespeicherte Wärme auf das Backgut ab. Zur Kontrolle der Temperatur wurden Roggenähren in den Backraum gelegt. Verbrannten sie, war der Ofen zu heiß und musste mit einem nassen Sack auf die richtige Temperatur (ca. 240 ° Celsius) gebracht werden. Wurden die Ähren jedoch schön braun, war die Temperatur gerade richtig, und der Brotteig konnte hineingeschoben werden.

Backen

Meistens wurden vorwiegend ein „Vorherkuchen“ gebacken. Dann kam der eigentliche Kuchen hinein, der nach fünf bis sieben Minuten fertig gebacken war. Es wurden verschiedene Kuchenarten gebacken: Butterkuchen, Apfelkuchen, und die Luffen, eine Art Stuten. Anschließend schob man sofort 20 bis 40 Laibe Brot in den Ofen. Diese mussten etwa eine Stunde im Ofen bleiben. Das Brot bestand aus Mengkorn(Weizen und Roggen), Sauerteig, Salz und lauwarmem Wasser. Je nach Art des Holzes, mit dem das Backhaus geheizt wurde, bekam das Brot eine weiche oder harte Kruste. Für gewöhnlich wurde mit Buchenholz geheizt, nahm man jedoch z. B. Weidenholz zum Heizen, bekam das Brot eine weichere Kruste. Im Herbst wurde nach dem Brotbacken in dem noch warmen Ofen häufig Obst (Äpfel, Birnen und Pflaumen) getrocknet.

Der Begriff „schieben“ heißt bei den Bäckern „schießen“ oder „einschießen“. Das geschieht mit dem Backschießer.

Feuerstätten und damit auch Backöfen waren im 18. Jahrhundert oft Ausgangspunkte von Brandursachen. Anordnungen unter Pfalzgraf Karl IV. aus dem Jahr 1772 dienten der Verhütung eines Brandes im Zusammenhang mit Feuerstätten. So durften keine Holzschornsteine mehr errichtet, keine hölzernen Schläuche mehr eingebaut werden, die den Rauch der Feuerstätte zum Kamin zu leiten hatten, wie es auch untersagt wurde, Ofenrohre zum Fenster hinauszuführen.[1]

Handwerksbacköfen

Moderne Backöfen werden charakterisiert durch ihre Backkammer, in der durch Wärmestrahlung, Konvektion und/oder Wärmeleitung die Wärmeenergie auf das Backgut übertragen wird. Beim Backen verdampft ein Teil des Teigwassers, der Teigling verliert so auf dem Weg zum fertigen Backprodukt einen Teil seiner Masse (sog. Ausbackverlust). Eine wesentliche Komponente eines modernen Backofens ist der Schwadenapparat, der bei Wasserzugabe Dampf erzeugt, welcher zu Beginn des Backprozesses in die Backkammer eingeleitet werden kann. Dieser Dampf kann auf der noch kalten Teiglingsoberfläche kondensieren und hält diese so für einen kurzen Zeitraum flexibel, so dass sich durch den gleichzeitig einsetzenden Ofentrieb ein entsprechendes Volumen ausbilden kann, ohne dass die Oberfläche ungewollt aufreißt. Außerdem dient der Dampf der Erzeugung einer glänzenden Oberfläche des Backgutes. Bäckereien in Frankreich und Italien arbeiten meist mit wenig, verzögertem oder ganz ohne Schwaden, die entsprechenden Gebäckstücke wie z. B. Baguette oder Ciabattawerden (auch wegen etwaiger verwendeter Hartweizenmehle) dadurch knuspriger und erhalten ein rustikales Aussehen.

Stikkenöfen

Stikkenöfen fallen unter die Kategorie der Wagenöfen. In einen auf Rollen laufenden Wagen (Stikken) werden übereinander Backbleche mit Teiglingen eingeschoben, so dass der Stikkenofen in einem Arbeitsgang be- und entladen werden kann. Stikkenöfen arbeiten nach dem Prinzip der Konvektion, d. h., es wird mit heißer Luft gebacken. Dazu wird mittels eines Ventilators die Backkammerluft angesaugt, über einen Wärmetauscher (mit großer Oberfläche) geleitet und aufgeheizt. Die erhitzte Luft wird über regulierbare Düsen in die Backkammer zurückgeführt und durchströmt den Stikkenwagen mit den Backblechen. Die Energie der heißen Luft wird dabei zum Teil an die Teiglinge abgegeben, es wird gebacken. Anschließend wird die Luft erneut erwärmt. Zum Erreichen einer besseren Gleichmäßigkeit kann der Stikkenwagen um seine vertikale Achse rotieren, er wird dazu entweder auf einen Drehteller gefahren oder aber durch einen obenliegenden drehenden Haken aufgenommen. Die Beheizung kann sowohl durch Gas- oder Ölbrenner als auch über elektrische Heizwiderstände erfolgen. Wesentliches Bauelement ist ein ausreichend dimensionierter Schwadenapparat (Dampferzeuger), dessen aufgeheizte thermische Masse mit Wasser besprüht werden kann, um so bei Backbeginn Dampf zu erzeugen. Ebenfalls von großer Bedeutung ist die Entschwadung, die den beim Backen entstehenden Dampf entsorgt und bei Bedarf „trockene“ Frischluft zuführt. Über die Backofensteuerung können die Backtemperatur, die Backzeit, die Schwadenmenge und die Entschwadung gesteuert werden. Die Steuerung ist heutzutage meistens elektronisch mit der Möglichkeit, Backprogramme abzuspeichern, um so vollautomatisch zu backen, ohne dass Eingriffe des Bäckers während des Backens erforderlich wären. Der Stikkenofen wird vornehmlich für Kleingebäcke eingesetzt. Wesentliche Vorteile sind die einfache und schnelle Be- und Entladung sowie die relative hohe Backfläche bezogen auf die Aufstellfläche. Nachteilig ist, dass bei Backbeginn die Teiglinge auf zunächst noch kalten Backblechen sitzen, so dass der Teiglingsboden nicht so gut gebacken wird, da die Unterhitze fehlt.

Etagenöfen

Der Etagenofen ist der klassische handwerkliche Backofen zur Brotherstellung, der als Nachfolger des Holzbackofens betrachtet werden kann. Er ist aufgebaut aus einer oder mehreren übereinander liegenden Backkammern, die eine durch die Backkammertür verschließbare Öffnung zur Beschickung besitzen und meist eine aus Natur- oder Kunststein bestehende Herdplatte zur Aufnahme des Backgutes aufweisen. Die Wärmeübertragung auf das Backgut erfolgt vornehmlich durch Strahlung (rundum) sowie zusätzlich durch Wärmeleitung (von unten). Dazu wird die Backkammer sowohl von oben als auch von unten entweder direkt (z. B. durch elektrische Heizwiderstände) oder indirekt über einen Wärmeträger (z. B. Rauchgas, Wasser/Dampf, Thermoöl) beheizt. Den Backkammern zugeordnet sind jeweils ein eigener Schwadenapparat (siehe Stikkenofen), der über den Wärmeträger mit aufgeheizt wird, sowie eine eigene Entschwadung (Schwadenschieber). Beim elektrisch beheizten Etagenofen kann die Backtemperatur in jeder Backkammer über Ober- und Unterhitze getrennt gesteuert werden. Bei den indirekt beheizten Etagenöfen haben normalerweise alle Backkammern die gleiche Temperatur, es können aber auch, durch separate Kanäle des Wärmeträgers, Backkammern zu Gruppen zusammengefasst werden, die dann jeweils eine eigene und bedingt steuerbare Temperatur aufweisen. Auch bei den Etagenöfen setzen sich immer mehr elektronische Steuerungen durch, auch wenn die Nutzung von Backprogrammen wegen der einheitlichen Temperatur für die Backkammern nur eingeschränkt möglich ist und nur die Backzeit, die Schwadengabe und die Entschwadung backkammerbezogen gesteuert werden können. Die Be- und Entladung kann über Tuchabzieher (Schießer) für freigeschobene Backwaren oder aber über Backbleche erfolgen. Sie ist relativ aufwendig und wird zunehmend durch Beschickungshilfen (halb- oder vollautomatisch) unterstützt. Es besteht auch die Möglichkeit, sog. Auszüge zu verwenden, bei denen die gesamte Backfläche herausgezogen und so be- und entladen werden kann.

Ladenbacköfen

Um ständig frische Backprodukte anbieten zu können, werden in Bäckereifilialen immer mehr Ladenbacköfen verwendet, die abhängig von den verwendeten Teiglingen (frisch, ungegart gefrostet, gegart gefrostet, gärverzögert oder halbgebacken) vom einfachen Aufwärmgerät bis hin zum vollwertigen Backofen als Heißluft- oder als Etagenbackofen zum Einsatz kommen. Beschickt wird mit Backblechen. Die Steuerungen sind voll programmierbar, aber einfach zu bedienen, da zumeist kein ausgebildeter Bäcker, sondern das Verkaufspersonal die Öfen bedient.

Industrielle Backöfen

Aufgrund des Kostendruckes wird auch in der Backbranche versucht, die Herstellkosten zu reduzieren. Da Materialkosten ohne Absenkung der Qualität nur über erhöhte Abnahmemengen vermindert werden können, ist Hauptansatz die Reduzierung der Fertigungskosten durch immer weitergehende Automatisierung (z.B. Semmelstraßen). Schon lange im Einsatz sind daher im industriellen Bereich die Tunnelöfen, einherdige und sehr lange Etagenbacköfen, die anstatt der Herdplatte ein kontinuierlich oder in Schritten angetriebenes Netzband besitzen, auf denen die Teiglinge durch den Backofen wandern und dabei gebacken werden. Aus der Backofenlänge und der Geschwindigkeit ergibt sich die Backzeit. Als Wärmeträger kommen Rauchgas, Thermoöl sowie Wasser bzw. Dampf zum Einsatz. Der Schwaden kommt meist von einem separat beheizten Dampferzeuger. Um die Abdrücke des Netzbandes an der Brotunterseite zu vermeiden, können auch Scharnierplattenbänder oder streifenförmige Steinplatten zum Einsatz kommen. Aus Platzgründen und um die Flexibilität zu erhöhen, wurden auch mehrherdige Durchlaufbacköfen entwickelt. Hier werden dann vor und nach dem Backofen Be- und Entlader benötigt, die vertikal verfahren und die Teiglinge bzw. das gebackene Brot den einzelnen Etagen zu- bzw. abführen.

Die Herstellung in Brotfabriken ist weitgehend vollautomatisiert, abgesehen von der chargenweisen Teigherstellung ist der gesamte Herstellungsprozess kontinuierlich und funktioniert mit Fließbändern.

Haushaltsbackofen

Fast jede moderne Küche besitzt einen Backofen, dessen wärmeisolierter Innenraum meist mit Elektrizität oder Gas beheizt wird. Je nach Bauart kann ein Backofen auf eine oder mehrere Arten betrieben werden.

Einbau-Backöfen sind nach der europäischen Norm EN 1116 standardmäßig 60 cm hoch und breit, Backöfen nach der Schweizer SMS-Norm für den Untereinbau sind für 55 cm Nischenbreite ausgelegt und mit Einschubschublade üblicherweise 76,2 cm hoch.

Heizmethoden

Werden Decke und Boden des Innenraums durch Heizspiralen beheizt, so spricht man von Ober- und Unterhitze. Sind Decke und Boden getrennt voneinander schaltbar, heißt es dementsprechend Oberhitze oder Unterhitze. Die Wärme wird dabei durch Wärmestrahlung von oben und/oder unten auf das Backgut übertragen. Bei einem Backofen mit Grill strahlt ein an der Decke montierter unverdeckter Heizwendel intensiv auf den Innenraum herunter, um eine intensive Bräunung von Gegrilltem zu erreichen. Bei einigen Geräten lässt sich hierbei auch der Umluftbetrieb zuschalten, um eine schnellere Garung zu erreichen.

Im Umluftofen wird durch einen Ventilator im Innern des Backofens die erhitzte Luft schneller und gleichmäßiger verteilt. Es können so mehrere Ebenen / Backbleche gleichzeitig genutzt werden. Die Temperatur kann im Vergleich zu Backöfen mit konventioneller Beheizung um 20 °C bis 30 °C niedriger eingestellt werden, da durch die bewegte Luft die Wärmeübertragung effizienter ist.

Ein Heißluftofen besitzt wie ein Umluftofen einen Ventilator, um den ein Ringheizkörper angebracht ist. So wird die Luft direkt nach Austritt aus dem Ventilator erhitzt (die Heißluft) und im Herd umgewälzt. Eine noch gleichmäßigere Hitzeverteilung kann durch periodische Umkehrung der Ventilatordrehrichtung (z.B. alle 1 oder 2 Minuten) erreicht werden.

Zu unterscheiden sind zwei technische Varianten:

Heizstab / Heizspirale und Lüfter sind innerhalb des Garraumes. Sie eignet sich wegen der hohen Oberflächenhitze nur bedingt zum Backen oder für Aufläufe.

Heizstab / Heizspirale und Lüfter sind außerhalb des Garraumes (größere Einbautiefe, da auf der Geräterückseite angebracht). Diese technische Variante liefert die Hitze gleichmäßig in den Garraum.

Bestückt wird der Backofen von vorne über eine Fronttür oder eine Frontschublade. Backbleche und Roste werden entweder klassischerweise an den Innenseiten des Ofens in Einschubführungen angebracht, mit Teleskopschienenführung in den Ofen geschoben oder bei Befestigung an der Schublade mit dem gesamten Backwagen in den Backofen geschoben. Bei modernen Backöfen werden Bleche und Roste oft mit Teleskopschienenführungen ausgerüstet und so als Teleskopauszüge ausgeführt. Der erste Backofen mit einer solchen kugelgelagerten Teleskopführung wurde von Neff unter dem Namen Clou 1987 / 1988 auf den Markt gebracht. Bei Ausrüstung des Ofens mit Backwagen werden die Bleche und Roste an der vorderen Seite der Schublade eingehakt und mit der gesamten Lade in den Ofen geschoben.

Selbstreinigung – Pyrolyse

Die meisten neueren Backofenmodelle verfügen über eine „Pyrolyse“ genannte Selbstreinigungsfunktion. Diese funktioniert ausschließlich durch Hitze, welche bis zu 600 °C betragen kann: Der Innenraum des Ofens wird ausgebrannt, der Schmutz wird dabei karbonisiert, so dass er entweder von selbst abfällt oder sich leicht entfernen lässt; dieser Vorgang ist relativ energieaufwendig. Diese Asche kann man im Anschluss (frühestens nach Abkühlen des Garraumes) leicht mit einem feuchten Schwamm auswischen. Vor der pyrolytischen Selbstreinigung müssen alle im Backofen liegenden Teleskopauszüge entfernt werden, da sonst während der Reinigung auch die Fette / Schmiermittel der kleinen Kugellager verbrannt werden.

Diese Technik ist ebenfalls beliebt bei der Reinigung von Grillrosten. Wenn das Grillfeuer die größte Hitze erreicht hat, legt man den Rost für mehrere Minuten übers oder direkt ins Feuer und entfernt danach leichter den Schmutz.

Vorteile der Selbstreinigung

Durch die gegenüber herkömmlichen Backöfen bessere Wärmedämmung wird weniger Strom verbraucht. Der relativ hohe Energieaufwand des Reinigungsvorgangs wird durch bessere Wärmedämmung während des Normalbetriebs wieder ausgeglichen.

Nach dem Reinigungsvorgang bleibt nur Asche übrig, die leicht mit einem feuchten Tuch entfernt werden kann.

Die pyrolytische Selbstreinigung spart nicht nur viel Mühe und Zeit, sondern auch den Einsatz oft teurer, chemischer Backofensprays. Chemische Mittel zum Reinigen des Backofens sind nicht notwendig.

Vorteile der Selbstreinigung

Die pyrolytische Reinigung erfordert sehr hohe Temperaturen. Der Reinigungsvorgang ist mit etwa drei Stunden recht zeitintensiv.

Geräte mit Pyrolyse-Funktion sind teurer als solche mit katalytischer Selbstreinigungsfunktion.

Backofenlampen sind Spezialleuchtmittel, da sie Temperaturen von 300 °C und mehr dauerhaft widerstehen müssen. Neben dem Lampensockel, Spannung und Leistungsaufnahme sind hierbei der Temperaturbereich und die Größe und Form des Glaskörpers von größerer Bedeutung als bei sonstigen Allgebrauchsglühlampen.

Quelle: „Backofen“ von Wikipedia

Autor: Romy2002~dewiki

Lizenz: „Creative Commons CC-BY-SA 3.0 Unported“

http://creativecommons.org/licenses/by-sa/3.0/

Liste von allen Autoren auf Wikipedia

0 notes

Text

Backofen Selbstreinigung - Bauarten und Unterschiede

New Post has been published on https://kuechenfans.de/backofen-selbstreinigung/

Backofen Selbstreinigung - Bauarten und Unterschiede

Backofen -Bauarten und Unterschiede

Ein Backofen ist ein elektrisch- oder brennstoffbeheizter Apparat zum Backen, Braten und Grillen von Lebensmitteln. Er findet Einsatz im Haushalt, im Handwerk sowie im industriellen Bereich. In Teilen Deutschlands und Österreichs wird der Backofen Backrohr, auch Backröhre oder nur Rohr genannt.

Grundsätzlich können Backöfen unterschieden werden nach der Art der / des

Wärmeübertragung: Wärmestrahlung, Konvektion (Umluft)

Beheizung: direkt oder indirekt

Wärmeträgers: Luft, Rauchgas, Thermoöl, Wasser

Energieträgers: Gas, Heizöl, Holz (Scheite, Hackschnitzel, Pellets), Kohle, Elektrizität

sowie nach der Bauweise: Wagenofen, Etagenofen, Durchlaufofen, Reversierofen

Bauweise

Das Fundament bilden in Sand gebettete große Feldsteine. Die Backfläche besteht aus Ziegelsteinen, die auf einer Sandschicht verlegt sind. Die Wölbung des Backraumes besteht aus Ziegeln und Lehm. Die Lehmwände bestehen aus Lehmziegeln, einer Mischung aus Lehm, Strohund Wasser. Die Ofenwände sind an den meisten Stellen 0,30 m dick. Höhe des Ofens innen 0,80 m, außen 1,10 m. Meistens besaßen die Öfen keinen Schornstein, sondern nur ein Loch im hinteren Backraum für den Abzug des Rauches. Der Ofen wurde durch ein großes Dach geschützt.

Heizen

In den Lehmbackofen wird ungefähr ein halber Raummeter gespaltenes Meterholz geschichtet. Der Abbrand dauert ca. 6 Stunden. Beheizt wird das Backhaus von hinten nach vorn, die Holzscheite werden also im vorderen Raum angezündet und dann nach hinten geschoben. Nach und nach werden die Holzscheite nun auf das Feuer gelegt und wieder nach vorne gezogen. Danach wird die Glut im Ofen noch einmal richtig verteilt. Nach 1 bis 1,5 Stunden wird die Glut aus dem Backofen entfernt. Um den Glutkratzer wird dann ein nasser Jutesack gewickelt und der Ofenboden damit ausgewischt, bis er sauber ist („Bäckerfahne“). Nachdem die Restglut entfernt worden ist, strahlen die Wände die gespeicherte Wärme auf das Backgut ab. Zur Kontrolle der Temperatur wurden Roggenähren in den Backraum gelegt. Verbrannten sie, war der Ofen zu heiß und musste mit einem nassen Sack auf die richtige Temperatur (ca. 240 ° Celsius) gebracht werden. Wurden die Ähren jedoch schön braun, war die Temperatur gerade richtig, und der Brotteig konnte hineingeschoben werden.

Backen

Meistens wurden vorwiegend ein „Vorherkuchen“ gebacken. Dann kam der eigentliche Kuchen hinein, der nach fünf bis sieben Minuten fertig gebacken war. Es wurden verschiedene Kuchenarten gebacken: Butterkuchen, Apfelkuchen, und die Luffen, eine Art Stuten. Anschließend schob man sofort 20 bis 40 Laibe Brot in den Ofen. Diese mussten etwa eine Stunde im Ofen bleiben. Das Brot bestand aus Mengkorn(Weizen und Roggen), Sauerteig, Salz und lauwarmem Wasser. Je nach Art des Holzes, mit dem das Backhaus geheizt wurde, bekam das Brot eine weiche oder harte Kruste. Für gewöhnlich wurde mit Buchenholz geheizt, nahm man jedoch z. B. Weidenholz zum Heizen, bekam das Brot eine weichere Kruste. Im Herbst wurde nach dem Brotbacken in dem noch warmen Ofen häufig Obst (Äpfel, Birnen und Pflaumen) getrocknet.

Der Begriff „schieben“ heißt bei den Bäckern „schießen“ oder „einschießen“. Das geschieht mit dem Backschießer.

Feuerstätten und damit auch Backöfen waren im 18. Jahrhundert oft Ausgangspunkte von Brandursachen. Anordnungen unter Pfalzgraf Karl IV. aus dem Jahr 1772 dienten der Verhütung eines Brandes im Zusammenhang mit Feuerstätten. So durften keine Holzschornsteine mehr errichtet, keine hölzernen Schläuche mehr eingebaut werden, die den Rauch der Feuerstätte zum Kamin zu leiten hatten, wie es auch untersagt wurde, Ofenrohre zum Fenster hinauszuführen.[1]

Handwerksbacköfen

Moderne Backöfen werden charakterisiert durch ihre Backkammer, in der durch Wärmestrahlung, Konvektion und/oder Wärmeleitung die Wärmeenergie auf das Backgut übertragen wird. Beim Backen verdampft ein Teil des Teigwassers, der Teigling verliert so auf dem Weg zum fertigen Backprodukt einen Teil seiner Masse (sog. Ausbackverlust). Eine wesentliche Komponente eines modernen Backofens ist der Schwadenapparat, der bei Wasserzugabe Dampf erzeugt, welcher zu Beginn des Backprozesses in die Backkammer eingeleitet werden kann. Dieser Dampf kann auf der noch kalten Teiglingsoberfläche kondensieren und hält diese so für einen kurzen Zeitraum flexibel, so dass sich durch den gleichzeitig einsetzenden Ofentrieb ein entsprechendes Volumen ausbilden kann, ohne dass die Oberfläche ungewollt aufreißt. Außerdem dient der Dampf der Erzeugung einer glänzenden Oberfläche des Backgutes. Bäckereien in Frankreich und Italien arbeiten meist mit wenig, verzögertem oder ganz ohne Schwaden, die entsprechenden Gebäckstücke wie z. B. Baguette oder Ciabattawerden (auch wegen etwaiger verwendeter Hartweizenmehle) dadurch knuspriger und erhalten ein rustikales Aussehen.

Der Etagenofen ist der klassische handwerkliche Backofen zur Brotherstellung, der als Nachfolger des Holzbackofens betrachtet werden kann. Er ist aufgebaut aus einer oder mehreren übereinander liegenden Backkammern, die eine durch die Backkammertür verschließbare Öffnung zur Beschickung besitzen und meist eine aus Natur- oder Kunststein bestehende Herdplatte zur Aufnahme des Backgutes aufweisen. Die Wärmeübertragung auf das Backgut erfolgt vornehmlich durch Strahlung (rundum) sowie zusätzlich durch Wärmeleitung (von unten). Dazu wird die Backkammer sowohl von oben als auch von unten entweder direkt (z. B. durch elektrische Heizwiderstände) oder indirekt über einen Wärmeträger (z. B. Rauchgas, Wasser/Dampf, Thermoöl) beheizt. Den Backkammern zugeordnet sind jeweils ein eigener Schwadenapparat (siehe Stikkenofen), der über den Wärmeträger mit aufgeheizt wird, sowie eine eigene Entschwadung (Schwadenschieber). Beim elektrisch beheizten Etagenofen kann die Backtemperatur in jeder Backkammer über Ober- und Unterhitze getrennt gesteuert werden. Bei den indirekt beheizten Etagenöfen haben normalerweise alle Backkammern die gleiche Temperatur, es können aber auch, durch separate Kanäle des Wärmeträgers, Backkammern zu Gruppen zusammengefasst werden, die dann jeweils eine eigene und bedingt steuerbare Temperatur aufweisen. Auch bei den Etagenöfen setzen sich immer mehr elektronische Steuerungen durch, auch wenn die Nutzung von Backprogrammen wegen der einheitlichen Temperatur für die Backkammern nur eingeschränkt möglich ist und nur die Backzeit, die Schwadengabe und die Entschwadung backkammerbezogen gesteuert werden können. Die Be- und Entladung kann über Tuchabzieher (Schießer) für freigeschobene Backwaren oder aber über Backbleche erfolgen. Sie ist relativ aufwendig und wird zunehmend durch Beschickungshilfen (halb- oder vollautomatisch) unterstützt. Es besteht auch die Möglichkeit, sog. Auszüge zu verwenden, bei denen die gesamte Backfläche herausgezogen und so be- und entladen werden kann.

Um ständig frische Backprodukte anbieten zu können, werden in Bäckereifilialen immer mehr Ladenbacköfen verwendet, die abhängig von den verwendeten Teiglingen (frisch, ungegart gefrostet, gegart gefrostet, gärverzögert oder halbgebacken) vom einfachen Aufwärmgerät bis hin zum vollwertigen Backofen als Heißluft- oder als Etagenbackofen zum Einsatz kommen. Beschickt wird mit Backblechen. Die Steuerungen sind voll programmierbar, aber einfach zu bedienen, da zumeist kein ausgebildeter Bäcker, sondern das Verkaufspersonal die Öfen bedient.

Aufgrund des Kostendruckes wird auch in der Backbranche versucht, die Herstellkosten zu reduzieren. Da Materialkosten ohne Absenkung der Qualität nur über erhöhte Abnahmemengen vermindert werden können, ist Hauptansatz die Reduzierung der Fertigungskosten durch immer weitergehende Automatisierung (z.B. Semmelstraßen). Schon lange im Einsatz sind daher im industriellen Bereich die Tunnelöfen, einherdige und sehr lange Etagenbacköfen, die anstatt der Herdplatte ein kontinuierlich oder in Schritten angetriebenes Netzband besitzen, auf denen die Teiglinge durch den Backofen wandern und dabei gebacken werden. Aus der Backofenlänge und der Geschwindigkeit ergibt sich die Backzeit. Als Wärmeträger kommen Rauchgas, Thermoöl sowie Wasser bzw. Dampf zum Einsatz. Der Schwaden kommt meist von einem separat beheizten Dampferzeuger. Um die Abdrücke des Netzbandes an der Brotunterseite zu vermeiden, können auch Scharnierplattenbänder oder streifenförmige Steinplatten zum Einsatz kommen. Aus Platzgründen und um die Flexibilität zu erhöhen, wurden auch mehrherdige Durchlaufbacköfen entwickelt. Hier werden dann vor und nach dem Backofen Be- und Entlader benötigt, die vertikal verfahren und die Teiglinge bzw. das gebackene Brot den einzelnen Etagen zu- bzw. abführen.

Die Herstellung in Brotfabriken ist weitgehend vollautomatisiert, abgesehen von der chargenweisen Teigherstellung ist der gesamte Herstellungsprozess kontinuierlich und funktioniert mit Fließbändern.

Haushaltsbackofen

Fast jede moderne Küche besitzt einen Backofen, dessen wärmeisolierter Innenraum meist mit Elektrizität oder Gas beheizt wird. Je nach Bauart kann ein Backofen auf eine oder mehrere Arten betrieben werden.

Einbau-Backöfen sind nach der europäischen Norm EN 1116 standardmäßig 60 cm hoch und breit, Backöfen nach der Schweizer SMS-Norm für den Untereinbau sind für 55 cm Nischenbreite ausgelegt und mit Einschubschublade üblicherweise 76,2 cm hoch.

Heizmethoden

Werden Decke und Boden des Innenraums durch Heizspiralen beheizt, so spricht man von Ober- und Unterhitze. Sind Decke und Boden getrennt voneinander schaltbar, heißt es dementsprechend Oberhitze oder Unterhitze. Die Wärme wird dabei durch Wärmestrahlung von oben und/oder unten auf das Backgut übertragen. Bei einem Backofen mit Grill strahlt ein an der Decke montierter unverdeckter Heizwendel intensiv auf den Innenraum herunter, um eine intensive Bräunung von Gegrilltem zu erreichen. Bei einigen Geräten lässt sich hierbei auch der Umluftbetrieb zuschalten, um eine schnellere Garung zu erreichen.

Im Umluftofen wird durch einen Ventilator im Innern des Backofens die erhitzte Luft schneller und gleichmäßiger verteilt. Es können so mehrere Ebenen / Backbleche gleichzeitig genutzt werden. Die Temperatur kann im Vergleich zu Backöfen mit konventioneller Beheizung um 20 °C bis 30 °C niedriger eingestellt werden, da durch die bewegte Luft die Wärmeübertragung effizienter ist.

Ein Heißluftofen besitzt wie ein Umluftofen einen Ventilator, um den ein Ringheizkörper angebracht ist. So wird die Luft direkt nach Austritt aus dem Ventilator erhitzt (die Heißluft) und im Herd umgewälzt. Eine noch gleichmäßigere Hitzeverteilung kann durch periodische Umkehrung der Ventilatordrehrichtung (z.B. alle 1 oder 2 Minuten) erreicht werden.

Zu unterscheiden sind zwei technische Varianten:

Heizstab / Heizspirale und Lüfter sind innerhalb des Garraumes. Sie eignet sich wegen der hohen Oberflächenhitze nur bedingt zum Backen oder für Aufläufe.

Heizstab / Heizspirale und Lüfter sind außerhalb des Garraumes (größere Einbautiefe, da auf der Geräterückseite angebracht). Diese technische Variante liefert die Hitze gleichmäßig in den Garraum.

Bestückt wird der Backofen von vorne über eine Fronttür oder eine Frontschublade. Backbleche und Roste werden entweder klassischerweise an den Innenseiten des Ofens in Einschubführungen angebracht, mit Teleskopschienenführung in den Ofen geschoben oder bei Befestigung an der Schublade mit dem gesamten Backwagen in den Backofen geschoben. Bei modernen Backöfen werden Bleche und Roste oft mit Teleskopschienenführungen ausgerüstet und so als Teleskopauszüge ausgeführt. Der erste Backofen mit einer solchen kugelgelagerten Teleskopführung wurde von Neff unter dem Namen Clou 1987 / 1988 auf den Markt gebracht. Bei Ausrüstung des Ofens mit Backwagen werden die Bleche und Roste an der vorderen Seite der Schublade eingehakt und mit der gesamten Lade in den Ofen geschoben.

Selbstreinigung – Pyrolyse

Die meisten neueren Backofenmodelle verfügen über eine „Pyrolyse“ genannte Selbstreinigungsfunktion. Diese funktioniert ausschließlich durch Hitze, welche bis zu 600 °C betragen kann: Der Innenraum des Ofens wird ausgebrannt, der Schmutz wird dabei karbonisiert, so dass er entweder von selbst abfällt oder sich leicht entfernen lässt; dieser Vorgang ist relativ energieaufwendig. Diese Asche kann man im Anschluss (frühestens nach Abkühlen des Garraumes) leicht mit einem feuchten Schwamm auswischen. Vor der pyrolytischen Selbstreinigung müssen alle im Backofen liegenden Teleskopauszüge entfernt werden, da sonst während der Reinigung auch die Fette / Schmiermittel der kleinen Kugellager verbrannt werden.

Diese Technik ist ebenfalls beliebt bei der Reinigung von Grillrosten. Wenn das Grillfeuer die größte Hitze erreicht hat, legt man den Rost für mehrere Minuten übers oder direkt ins Feuer und entfernt danach leichter den Schmutz.

Eigenschaften der Selbstreinigung

Durch die gegenüber herkömmlichen Backöfen bessere Wärmedämmung wird weniger Strom verbraucht. Der relativ hohe Energieaufwand des Reinigungsvorgangs wird durch bessere Wärmedämmung während des Normalbetriebs wieder ausgeglichen. Nach dem Reinigungsvorgang bleibt nur Asche übrig, die leicht mit einem feuchten Tuch entfernt werden kann.

Die pyrolytische Selbstreinigung spart nicht nur viel Mühe und Zeit, sondern auch den Einsatz oft teurer, chemischer Backofensprays. Chemische Mittel zum Reinigen des Backofens sind nicht notwendig.

Die pyrolytische Reinigung erfordert sehr hohe Temperaturen. Der Reinigungsvorgang ist mit etwa drei Stunden recht zeitintensiv.

Geräte mit Pyrolyse-Funktion sind teurer als solche mit katalytischer Selbstreinigungsfunktion.

Backofenlampen sind Spezialleuchtmittel, da sie Temperaturen von 300 °C und mehr dauerhaft widerstehen müssen. Neben dem Lampensockel, Spannung und Leistungsaufnahme sind hierbei der Temperaturbereich und die Größe und Form des Glaskörpers von größerer Bedeutung als bei sonstigen Allgebrauchsglühlampen.

Quelle: „Backofen“ von Wikipedia

Autor: Romy2002~dewiki

Lizenz: „Creative Commons CC-BY-SA 3.0 Unported“

https://creativecommons.org/licenses/by-sa/3.0/

Liste von allen Autoren auf Wikipedia

#anschluss#backen#backofen#bauart#eigenschaften#herd#kochen#nachteile#pyrolyse#reinigen#selbstreinigung#vorteile

0 notes

Text

Backofen Selbstreinigung - Bauarten und Unterschiede

New Post has been published on https://kuechenfans.de/backofen-selbstreinigung/

Backofen Selbstreinigung - Bauarten und Unterschiede

Backofen -Bauarten und Unterschiede

Ein Backofen ist ein elektrisch- oder brennstoffbeheizter Apparat zum Backen, Braten und Grillen von Lebensmitteln. Er findet Einsatz im Haushalt, im Handwerk sowie im industriellen Bereich. In Teilen Deutschlands und Österreichs wird der Backofen Backrohr, auch Backröhre oder nur Rohr genannt.

Grundsätzlich können Backöfen unterschieden werden nach der Art der / des

Wärmeübertragung: Wärmestrahlung, Konvektion (Umluft)

Beheizung: direkt oder indirekt

Wärmeträgers: Luft, Rauchgas, Thermoöl, Wasser

Energieträgers: Gas, Heizöl, Holz (Scheite, Hackschnitzel, Pellets), Kohle, Elektrizität

sowie nach der Bauweise: Wagenofen, Etagenofen, Durchlaufofen, Reversierofen

Bauweise

Das Fundament bilden in Sand gebettete große Feldsteine. Die Backfläche besteht aus Ziegelsteinen, die auf einer Sandschicht verlegt sind. Die Wölbung des Backraumes besteht aus Ziegeln und Lehm. Die Lehmwände bestehen aus Lehmziegeln, einer Mischung aus Lehm, Strohund Wasser. Die Ofenwände sind an den meisten Stellen 0,30 m dick. Höhe des Ofens innen 0,80 m, außen 1,10 m. Meistens besaßen die Öfen keinen Schornstein, sondern nur ein Loch im hinteren Backraum für den Abzug des Rauches. Der Ofen wurde durch ein großes Dach geschützt.

Heizen

In den Lehmbackofen wird ungefähr ein halber Raummeter gespaltenes Meterholz geschichtet. Der Abbrand dauert ca. 6 Stunden. Beheizt wird das Backhaus von hinten nach vorn, die Holzscheite werden also im vorderen Raum angezündet und dann nach hinten geschoben. Nach und nach werden die Holzscheite nun auf das Feuer gelegt und wieder nach vorne gezogen. Danach wird die Glut im Ofen noch einmal richtig verteilt. Nach 1 bis 1,5 Stunden wird die Glut aus dem Backofen entfernt. Um den Glutkratzer wird dann ein nasser Jutesack gewickelt und der Ofenboden damit ausgewischt, bis er sauber ist („Bäckerfahne“). Nachdem die Restglut entfernt worden ist, strahlen die Wände die gespeicherte Wärme auf das Backgut ab. Zur Kontrolle der Temperatur wurden Roggenähren in den Backraum gelegt. Verbrannten sie, war der Ofen zu heiß und musste mit einem nassen Sack auf die richtige Temperatur (ca. 240 ° Celsius) gebracht werden. Wurden die Ähren jedoch schön braun, war die Temperatur gerade richtig, und der Brotteig konnte hineingeschoben werden.

Backen

Meistens wurden vorwiegend ein „Vorherkuchen“ gebacken. Dann kam der eigentliche Kuchen hinein, der nach fünf bis sieben Minuten fertig gebacken war. Es wurden verschiedene Kuchenarten gebacken: Butterkuchen, Apfelkuchen, und die Luffen, eine Art Stuten. Anschließend schob man sofort 20 bis 40 Laibe Brot in den Ofen. Diese mussten etwa eine Stunde im Ofen bleiben. Das Brot bestand aus Mengkorn(Weizen und Roggen), Sauerteig, Salz und lauwarmem Wasser. Je nach Art des Holzes, mit dem das Backhaus geheizt wurde, bekam das Brot eine weiche oder harte Kruste. Für gewöhnlich wurde mit Buchenholz geheizt, nahm man jedoch z. B. Weidenholz zum Heizen, bekam das Brot eine weichere Kruste. Im Herbst wurde nach dem Brotbacken in dem noch warmen Ofen häufig Obst (Äpfel, Birnen und Pflaumen) getrocknet.

Der Begriff „schieben“ heißt bei den Bäckern „schießen“ oder „einschießen“. Das geschieht mit dem Backschießer.

Feuerstätten und damit auch Backöfen waren im 18. Jahrhundert oft Ausgangspunkte von Brandursachen. Anordnungen unter Pfalzgraf Karl IV. aus dem Jahr 1772 dienten der Verhütung eines Brandes im Zusammenhang mit Feuerstätten. So durften keine Holzschornsteine mehr errichtet, keine hölzernen Schläuche mehr eingebaut werden, die den Rauch der Feuerstätte zum Kamin zu leiten hatten, wie es auch untersagt wurde, Ofenrohre zum Fenster hinauszuführen.[1]

Handwerksbacköfen

Moderne Backöfen werden charakterisiert durch ihre Backkammer, in der durch Wärmestrahlung, Konvektion und/oder Wärmeleitung die Wärmeenergie auf das Backgut übertragen wird. Beim Backen verdampft ein Teil des Teigwassers, der Teigling verliert so auf dem Weg zum fertigen Backprodukt einen Teil seiner Masse (sog. Ausbackverlust). Eine wesentliche Komponente eines modernen Backofens ist der Schwadenapparat, der bei Wasserzugabe Dampf erzeugt, welcher zu Beginn des Backprozesses in die Backkammer eingeleitet werden kann. Dieser Dampf kann auf der noch kalten Teiglingsoberfläche kondensieren und hält diese so für einen kurzen Zeitraum flexibel, so dass sich durch den gleichzeitig einsetzenden Ofentrieb��ein entsprechendes Volumen ausbilden kann, ohne dass die Oberfläche ungewollt aufreißt. Außerdem dient der Dampf der Erzeugung einer glänzenden Oberfläche des Backgutes. Bäckereien in Frankreich und Italien arbeiten meist mit wenig, verzögertem oder ganz ohne Schwaden, die entsprechenden Gebäckstücke wie z. B. Baguette oder Ciabattawerden (auch wegen etwaiger verwendeter Hartweizenmehle) dadurch knuspriger und erhalten ein rustikales Aussehen.

Stikkenöfen

Stikkenöfen fallen unter die Kategorie der Wagenöfen. In einen auf Rollen laufenden Wagen (Stikken) werden übereinander Backbleche mit Teiglingen eingeschoben, so dass der Stikkenofen in einem Arbeitsgang be- und entladen werden kann. Stikkenöfen arbeiten nach dem Prinzip der Konvektion, d. h., es wird mit heißer Luft gebacken. Dazu wird mittels eines Ventilators die Backkammerluft angesaugt, über einen Wärmetauscher (mit großer Oberfläche) geleitet und aufgeheizt. Die erhitzte Luft wird über regulierbare Düsen in die Backkammer zurückgeführt und durchströmt den Stikkenwagen mit den Backblechen. Die Energie der heißen Luft wird dabei zum Teil an die Teiglinge abgegeben, es wird gebacken. Anschließend wird die Luft erneut erwärmt. Zum Erreichen einer besseren Gleichmäßigkeit kann der Stikkenwagen um seine vertikale Achse rotieren, er wird dazu entweder auf einen Drehteller gefahren oder aber durch einen obenliegenden drehenden Haken aufgenommen. Die Beheizung kann sowohl durch Gas- oder Ölbrenner als auch über elektrische Heizwiderstände erfolgen. Wesentliches Bauelement ist ein ausreichend dimensionierter Schwadenapparat (Dampferzeuger), dessen aufgeheizte thermische Masse mit Wasser besprüht werden kann, um so bei Backbeginn Dampf zu erzeugen. Ebenfalls von großer Bedeutung ist die Entschwadung, die den beim Backen entstehenden Dampf entsorgt und bei Bedarf „trockene“ Frischluft zuführt. Über die Backofensteuerung können die Backtemperatur, die Backzeit, die Schwadenmenge und die Entschwadung gesteuert werden. Die Steuerung ist heutzutage meistens elektronisch mit der Möglichkeit, Backprogramme abzuspeichern, um so vollautomatisch zu backen, ohne dass Eingriffe des Bäckers während des Backens erforderlich wären. Der Stikkenofen wird vornehmlich für Kleingebäcke eingesetzt. Wesentliche Vorteile sind die einfache und schnelle Be- und Entladung sowie die relative hohe Backfläche bezogen auf die Aufstellfläche. Nachteilig ist, dass bei Backbeginn die Teiglinge auf zunächst noch kalten Backblechen sitzen, so dass der Teiglingsboden nicht so gut gebacken wird, da die Unterhitze fehlt.

Etagenöfen

Der Etagenofen ist der klassische handwerkliche Backofen zur Brotherstellung, der als Nachfolger des Holzbackofens betrachtet werden kann. Er ist aufgebaut aus einer oder mehreren übereinander liegenden Backkammern, die eine durch die Backkammertür verschließbare Öffnung zur Beschickung besitzen und meist eine aus Natur- oder Kunststein bestehende Herdplatte zur Aufnahme des Backgutes aufweisen. Die Wärmeübertragung auf das Backgut erfolgt vornehmlich durch Strahlung (rundum) sowie zusätzlich durch Wärmeleitung (von unten). Dazu wird die Backkammer sowohl von oben als auch von unten entweder direkt (z. B. durch elektrische Heizwiderstände) oder indirekt über einen Wärmeträger (z. B. Rauchgas, Wasser/Dampf, Thermoöl) beheizt. Den Backkammern zugeordnet sind jeweils ein eigener Schwadenapparat (siehe Stikkenofen), der über den Wärmeträger mit aufgeheizt wird, sowie eine eigene Entschwadung (Schwadenschieber). Beim elektrisch beheizten Etagenofen kann die Backtemperatur in jeder Backkammer über Ober- und Unterhitze getrennt gesteuert werden. Bei den indirekt beheizten Etagenöfen haben normalerweise alle Backkammern die gleiche Temperatur, es können aber auch, durch separate Kanäle des Wärmeträgers, Backkammern zu Gruppen zusammengefasst werden, die dann jeweils eine eigene und bedingt steuerbare Temperatur aufweisen. Auch bei den Etagenöfen setzen sich immer mehr elektronische Steuerungen durch, auch wenn die Nutzung von Backprogrammen wegen der einheitlichen Temperatur für die Backkammern nur eingeschränkt möglich ist und nur die Backzeit, die Schwadengabe und die Entschwadung backkammerbezogen gesteuert werden können. Die Be- und Entladung kann über Tuchabzieher (Schießer) für freigeschobene Backwaren oder aber über Backbleche erfolgen. Sie ist relativ aufwendig und wird zunehmend durch Beschickungshilfen (halb- oder vollautomatisch) unterstützt. Es besteht auch die Möglichkeit, sog. Auszüge zu verwenden, bei denen die gesamte Backfläche herausgezogen und so be- und entladen werden kann.

Ladenbacköfen

Um ständig frische Backprodukte anbieten zu können, werden in Bäckereifilialen immer mehr Ladenbacköfen verwendet, die abhängig von den verwendeten Teiglingen (frisch, ungegart gefrostet, gegart gefrostet, gärverzögert oder halbgebacken) vom einfachen Aufwärmgerät bis hin zum vollwertigen Backofen als Heißluft- oder als Etagenbackofen zum Einsatz kommen. Beschickt wird mit Backblechen. Die Steuerungen sind voll programmierbar, aber einfach zu bedienen, da zumeist kein ausgebildeter Bäcker, sondern das Verkaufspersonal die Öfen bedient.

Industrielle Backöfen

Aufgrund des Kostendruckes wird auch in der Backbranche versucht, die Herstellkosten zu reduzieren. Da Materialkosten ohne Absenkung der Qualität nur über erhöhte Abnahmemengen vermindert werden können, ist Hauptansatz die Reduzierung der Fertigungskosten durch immer weitergehende Automatisierung (z.B. Semmelstraßen). Schon lange im Einsatz sind daher im industriellen Bereich die Tunnelöfen, einherdige und sehr lange Etagenbacköfen, die anstatt der Herdplatte ein kontinuierlich oder in Schritten angetriebenes Netzband besitzen, auf denen die Teiglinge durch den Backofen wandern und dabei gebacken werden. Aus der Backofenlänge und der Geschwindigkeit ergibt sich die Backzeit. Als Wärmeträger kommen Rauchgas, Thermoöl sowie Wasser bzw. Dampf zum Einsatz. Der Schwaden kommt meist von einem separat beheizten Dampferzeuger. Um die Abdrücke des Netzbandes an der Brotunterseite zu vermeiden, können auch Scharnierplattenbänder oder streifenförmige Steinplatten zum Einsatz kommen. Aus Platzgründen und um die Flexibilität zu erhöhen, wurden auch mehrherdige Durchlaufbacköfen entwickelt. Hier werden dann vor und nach dem Backofen Be- und Entlader benötigt, die vertikal verfahren und die Teiglinge bzw. das gebackene Brot den einzelnen Etagen zu- bzw. abführen.

Die Herstellung in Brotfabriken ist weitgehend vollautomatisiert, abgesehen von der chargenweisen Teigherstellung ist der gesamte Herstellungsprozess kontinuierlich und funktioniert mit Fließbändern.

Haushaltsbackofen

Fast jede moderne Küche besitzt einen Backofen, dessen wärmeisolierter Innenraum meist mit Elektrizität oder Gas beheizt wird. Je nach Bauart kann ein Backofen auf eine oder mehrere Arten betrieben werden.

Einbau-Backöfen sind nach der europäischen Norm EN 1116 standardmäßig 60 cm hoch und breit, Backöfen nach der Schweizer SMS-Norm für den Untereinbau sind für 55 cm Nischenbreite ausgelegt und mit Einschubschublade üblicherweise 76,2 cm hoch.

Heizmethoden

Werden Decke und Boden des Innenraums durch Heizspiralen beheizt, so spricht man von Ober- und Unterhitze. Sind Decke und Boden getrennt voneinander schaltbar, heißt es dementsprechend Oberhitze oder Unterhitze. Die Wärme wird dabei durch Wärmestrahlung von oben und/oder unten auf das Backgut übertragen. Bei einem Backofen mit Grill strahlt ein an der Decke montierter unverdeckter Heizwendel intensiv auf den Innenraum herunter, um eine intensive Bräunung von Gegrilltem zu erreichen. Bei einigen Geräten lässt sich hierbei auch der Umluftbetrieb zuschalten, um eine schnellere Garung zu erreichen.

Im Umluftofen wird durch einen Ventilator im Innern des Backofens die erhitzte Luft schneller und gleichmäßiger verteilt. Es können so mehrere Ebenen / Backbleche gleichzeitig genutzt werden. Die Temperatur kann im Vergleich zu Backöfen mit konventioneller Beheizung um 20 °C bis 30 °C niedriger eingestellt werden, da durch die bewegte Luft die Wärmeübertragung effizienter ist.

Ein Heißluftofen besitzt wie ein Umluftofen einen Ventilator, um den ein Ringheizkörper angebracht ist. So wird die Luft direkt nach Austritt aus dem Ventilator erhitzt (die Heißluft) und im Herd umgewälzt. Eine noch gleichmäßigere Hitzeverteilung kann durch periodische Umkehrung der Ventilatordrehrichtung (z.B. alle 1 oder 2 Minuten) erreicht werden.

Zu unterscheiden sind zwei technische Varianten:

Heizstab / Heizspirale und Lüfter sind innerhalb des Garraumes. Sie eignet sich wegen der hohen Oberflächenhitze nur bedingt zum Backen oder für Aufläufe.

Heizstab / Heizspirale und Lüfter sind außerhalb des Garraumes (größere Einbautiefe, da auf der Geräterückseite angebracht). Diese technische Variante liefert die Hitze gleichmäßig in den Garraum.

Bestückt wird der Backofen von vorne über eine Fronttür oder eine Frontschublade. Backbleche und Roste werden entweder klassischerweise an den Innenseiten des Ofens in Einschubführungen angebracht, mit Teleskopschienenführung in den Ofen geschoben oder bei Befestigung an der Schublade mit dem gesamten Backwagen in den Backofen geschoben. Bei modernen Backöfen werden Bleche und Roste oft mit Teleskopschienenführungen ausgerüstet und so als Teleskopauszüge ausgeführt. Der erste Backofen mit einer solchen kugelgelagerten Teleskopführung wurde von Neff unter dem Namen Clou 1987 / 1988 auf den Markt gebracht. Bei Ausrüstung des Ofens mit Backwagen werden die Bleche und Roste an der vorderen Seite der Schublade eingehakt und mit der gesamten Lade in den Ofen geschoben.

Selbstreinigung – Pyrolyse

Die meisten neueren Backofenmodelle verfügen über eine „Pyrolyse“ genannte Selbstreinigungsfunktion. Diese funktioniert ausschließlich durch Hitze, welche bis zu 600 °C betragen kann: Der Innenraum des Ofens wird ausgebrannt, der Schmutz wird dabei karbonisiert, so dass er entweder von selbst abfällt oder sich leicht entfernen lässt; dieser Vorgang ist relativ energieaufwendig. Diese Asche kann man im Anschluss (frühestens nach Abkühlen des Garraumes) leicht mit einem feuchten Schwamm auswischen. Vor der pyrolytischen Selbstreinigung müssen alle im Backofen liegenden Teleskopauszüge entfernt werden, da sonst während der Reinigung auch die Fette / Schmiermittel der kleinen Kugellager verbrannt werden.

Diese Technik ist ebenfalls beliebt bei der Reinigung von Grillrosten. Wenn das Grillfeuer die größte Hitze erreicht hat, legt man den Rost für mehrere Minuten übers oder direkt ins Feuer und entfernt danach leichter den Schmutz.

Vorteile der Selbstreinigung

Durch die gegenüber herkömmlichen Backöfen bessere Wärmedämmung wird weniger Strom verbraucht. Der relativ hohe Energieaufwand des Reinigungsvorgangs wird durch bessere Wärmedämmung während des Normalbetriebs wieder ausgeglichen.

Nach dem Reinigungsvorgang bleibt nur Asche übrig, die leicht mit einem feuchten Tuch entfernt werden kann.

Die pyrolytische Selbstreinigung spart nicht nur viel Mühe und Zeit, sondern auch den Einsatz oft teurer, chemischer Backofensprays. Chemische Mittel zum Reinigen des Backofens sind nicht notwendig.

Vorteile der Selbstreinigung

Die pyrolytische Reinigung erfordert sehr hohe Temperaturen. Der Reinigungsvorgang ist mit etwa drei Stunden recht zeitintensiv.

Geräte mit Pyrolyse-Funktion sind teurer als solche mit katalytischer Selbstreinigungsfunktion.

Backofenlampen sind Spezialleuchtmittel, da sie Temperaturen von 300 °C und mehr dauerhaft widerstehen müssen. Neben dem Lampensockel, Spannung und Leistungsaufnahme sind hierbei der Temperaturbereich und die Größe und Form des Glaskörpers von größerer Bedeutung als bei sonstigen Allgebrauchsglühlampen.

Quelle: „Backofen“ von Wikipedia

Autor: Romy2002~dewiki

Lizenz: „Creative Commons CC-BY-SA 3.0 Unported“

http://creativecommons.org/licenses/by-sa/3.0/

Liste von allen Autoren auf Wikipedia

0 notes

Text

Backofen Selbstreinigung - Bauarten und Unterschiede

New Post has been published on https://kuechenfans.de/backofen-selbstreinigung/

Backofen Selbstreinigung - Bauarten und Unterschiede

Backofen – Selbstreinigung

Ein Backofen ist ein elektrisch- oder brennstoffbeheizter Apparat zum Backen, Braten und Grillen von Lebensmitteln. Er findet Einsatz im Haushalt, im Handwerk sowie im industriellen Bereich. In Teilen Deutschlands und Österreichs wird der Backofen Backrohr, auch Backröhre oder nur Rohr genannt.

Grundsätzlich können Backöfen unterschieden werden nach der Art der / des

Wärmeübertragung: Wärmestrahlung, Konvektion (Umluft)

Beheizung: direkt oder indirekt

Wärmeträgers: Luft, Rauchgas, Thermoöl, Wasser

Energieträgers: Gas, Heizöl, Holz (Scheite, Hackschnitzel, Pellets), Kohle, Elektrizität

sowie nach der Bauweise: Wagenofen, Etagenofen, Durchlaufofen, Reversierofen

Bauweise

Das Fundament bilden in Sand gebettete große Feldsteine. Die Backfläche besteht aus Ziegelsteinen, die auf einer Sandschicht verlegt sind. Die Wölbung des Backraumes besteht aus Ziegeln und Lehm. Die Lehmwände bestehen aus Lehmziegeln, einer Mischung aus Lehm, Strohund Wasser. Die Ofenwände sind an den meisten Stellen 0,30 m dick. Höhe des Ofens innen 0,80 m, außen 1,10 m. Meistens besaßen die Öfen keinen Schornstein, sondern nur ein Loch im hinteren Backraum für den Abzug des Rauches. Der Ofen wurde durch ein großes Dach geschützt.

Heizen

In den Lehmbackofen wird ungefähr ein halber Raummeter gespaltenes Meterholz geschichtet. Der Abbrand dauert ca. 6 Stunden. Beheizt wird das Backhaus von hinten nach vorn, die Holzscheite werden also im vorderen Raum angezündet und dann nach hinten geschoben. Nach und nach werden die Holzscheite nun auf das Feuer gelegt und wieder nach vorne gezogen. Danach wird die Glut im Ofen noch einmal richtig verteilt. Nach 1 bis 1,5 Stunden wird die Glut aus dem Backofen entfernt. Um den Glutkratzer wird dann ein nasser Jutesack gewickelt und der Ofenboden damit ausgewischt, bis er sauber ist („Bäckerfahne“). Nachdem die Restglut entfernt worden ist, strahlen die Wände die gespeicherte Wärme auf das Backgut ab. Zur Kontrolle der Temperatur wurden Roggenähren in den Backraum gelegt. Verbrannten sie, war der Ofen zu heiß und musste mit einem nassen Sack auf die richtige Temperatur (ca. 240 ° Celsius) gebracht werden. Wurden die Ähren jedoch schön braun, war die Temperatur gerade richtig, und der Brotteig konnte hineingeschoben werden.

Backen

Meistens wurden vorwiegend ein „Vorherkuchen“ gebacken. Dann kam der eigentliche Kuchen hinein, der nach fünf bis sieben Minuten fertig gebacken war. Es wurden verschiedene Kuchenarten gebacken: Butterkuchen, Apfelkuchen, und die Luffen, eine Art Stuten. Anschließend schob man sofort 20 bis 40 Laibe Brot in den Ofen. Diese mussten etwa eine Stunde im Ofen bleiben. Das Brot bestand aus Mengkorn(Weizen und Roggen), Sauerteig, Salz und lauwarmem Wasser. Je nach Art des Holzes, mit dem das Backhaus geheizt wurde, bekam das Brot eine weiche oder harte Kruste. Für gewöhnlich wurde mit Buchenholz geheizt, nahm man jedoch z. B. Weidenholz zum Heizen, bekam das Brot eine weichere Kruste. Im Herbst wurde nach dem Brotbacken in dem noch warmen Ofen häufig Obst (Äpfel, Birnen und Pflaumen) getrocknet.

Der Begriff „schieben“ heißt bei den Bäckern „schießen“ oder „einschießen“. Das geschieht mit dem Backschießer.

Feuerstätten und damit auch Backöfen waren im 18. Jahrhundert oft Ausgangspunkte von Brandursachen. Anordnungen unter Pfalzgraf Karl IV. aus dem Jahr 1772 dienten der Verhütung eines Brandes im Zusammenhang mit Feuerstätten. So durften keine Holzschornsteine mehr errichtet, keine hölzernen Schläuche mehr eingebaut werden, die den Rauch der Feuerstätte zum Kamin zu leiten hatten, wie es auch untersagt wurde, Ofenrohre zum Fenster hinauszuführen.[1]

Handwerksbacköfen

Moderne Backöfen werden charakterisiert durch ihre Backkammer, in der durch Wärmestrahlung, Konvektion und/oder Wärmeleitung die Wärmeenergie auf das Backgut übertragen wird. Beim Backen verdampft ein Teil des Teigwassers, der Teigling verliert so auf dem Weg zum fertigen Backprodukt einen Teil seiner Masse (sog. Ausbackverlust). Eine wesentliche Komponente eines modernen Backofens ist der Schwadenapparat, der bei Wasserzugabe Dampf erzeugt, welcher zu Beginn des Backprozesses in die Backkammer eingeleitet werden kann. Dieser Dampf kann auf der noch kalten Teiglingsoberfläche kondensieren und hält diese so für einen kurzen Zeitraum flexibel, so dass sich durch den gleichzeitig einsetzenden Ofentrieb ein entsprechendes Volumen ausbilden kann, ohne dass die Oberfläche ungewollt aufreißt. Außerdem dient der Dampf der Erzeugung einer glänzenden Oberfläche des Backgutes. Bäckereien in Frankreich und Italien arbeiten meist mit wenig, verzögertem oder ganz ohne Schwaden, die entsprechenden Gebäckstücke wie z. B. Baguette oder Ciabattawerden (auch wegen etwaiger verwendeter Hartweizenmehle) dadurch knuspriger und erhalten ein rustikales Aussehen.

Stikkenöfen

Stikkenöfen fallen unter die Kategorie der Wagenöfen. In einen auf Rollen laufenden Wagen (Stikken) werden übereinander Backbleche mit Teiglingen eingeschoben, so dass der Stikkenofen in einem Arbeitsgang be- und entladen werden kann. Stikkenöfen arbeiten nach dem Prinzip der Konvektion, d. h., es wird mit heißer Luft gebacken. Dazu wird mittels eines Ventilators die Backkammerluft angesaugt, über einen Wärmetauscher (mit großer Oberfläche) geleitet und aufgeheizt. Die erhitzte Luft wird über regulierbare Düsen in die Backkammer zurückgeführt und durchströmt den Stikkenwagen mit den Backblechen. Die Energie der heißen Luft wird dabei zum Teil an die Teiglinge abgegeben, es wird gebacken. Anschließend wird die Luft erneut erwärmt. Zum Erreichen einer besseren Gleichmäßigkeit kann der Stikkenwagen um seine vertikale Achse rotieren, er wird dazu entweder auf einen Drehteller gefahren oder aber durch einen obenliegenden drehenden Haken aufgenommen. Die Beheizung kann sowohl durch Gas- oder Ölbrenner als auch über elektrische Heizwiderstände erfolgen. Wesentliches Bauelement ist ein ausreichend dimensionierter Schwadenapparat (Dampferzeuger), dessen aufgeheizte thermische Masse mit Wasser besprüht werden kann, um so bei Backbeginn Dampf zu erzeugen. Ebenfalls von großer Bedeutung ist die Entschwadung, die den beim Backen entstehenden Dampf entsorgt und bei Bedarf „trockene“ Frischluft zuführt. Über die Backofensteuerung können die Backtemperatur, die Backzeit, die Schwadenmenge und die Entschwadung gesteuert werden. Die Steuerung ist heutzutage meistens elektronisch mit der Möglichkeit, Backprogramme abzuspeichern, um so vollautomatisch zu backen, ohne dass Eingriffe des Bäckers während des Backens erforderlich wären. Der Stikkenofen wird vornehmlich für Kleingebäcke eingesetzt. Wesentliche Vorteile sind die einfache und schnelle Be- und Entladung sowie die relative hohe Backfläche bezogen auf die Aufstellfläche. Nachteilig ist, dass bei Backbeginn die Teiglinge auf zunächst noch kalten Backblechen sitzen, so dass der Teiglingsboden nicht so gut gebacken wird, da die Unterhitze fehlt.

Etagenöfen

Der Etagenofen ist der klassische handwerkliche Backofen zur Brotherstellung, der als Nachfolger des Holzbackofens betrachtet werden kann. Er ist aufgebaut aus einer oder mehreren übereinander liegenden Backkammern, die eine durch die Backkammertür verschließbare Öffnung zur Beschickung besitzen und meist eine aus Natur- oder Kunststein bestehende Herdplatte zur Aufnahme des Backgutes aufweisen. Die Wärmeübertragung auf das Backgut erfolgt vornehmlich durch Strahlung (rundum) sowie zusätzlich durch Wärmeleitung (von unten). Dazu wird die Backkammer sowohl von oben als auch von unten entweder direkt (z. B. durch elektrische Heizwiderstände) oder indirekt über einen Wärmeträger (z. B. Rauchgas, Wasser/Dampf, Thermoöl) beheizt. Den Backkammern zugeordnet sind jeweils ein eigener Schwadenapparat (siehe Stikkenofen), der über den Wärmeträger mit aufgeheizt wird, sowie eine eigene Entschwadung (Schwadenschieber). Beim elektrisch beheizten Etagenofen kann die Backtemperatur in jeder Backkammer über Ober- und Unterhitze getrennt gesteuert werden. Bei den indirekt beheizten Etagenöfen haben normalerweise alle Backkammern die gleiche Temperatur, es können aber auch, durch separate Kanäle des Wärmeträgers, Backkammern zu Gruppen zusammengefasst werden, die dann jeweils eine eigene und bedingt steuerbare Temperatur aufweisen. Auch bei den Etagenöfen setzen sich immer mehr elektronische Steuerungen durch, auch wenn die Nutzung von Backprogrammen wegen der einheitlichen Temperatur für die Backkammern nur eingeschränkt möglich ist und nur die Backzeit, die Schwadengabe und die Entschwadung backkammerbezogen gesteuert werden können. Die Be- und Entladung kann über Tuchabzieher (Schießer) für freigeschobene Backwaren oder aber über Backbleche erfolgen. Sie ist relativ aufwendig und wird zunehmend durch Beschickungshilfen (halb- oder vollautomatisch) unterstützt. Es besteht auch die Möglichkeit, sog. Auszüge zu verwenden, bei denen die gesamte Backfläche herausgezogen und so be- und entladen werden kann.

Ladenbacköfen

Um ständig frische Backprodukte anbieten zu können, werden in Bäckereifilialen immer mehr Ladenbacköfen verwendet, die abhängig von den verwendeten Teiglingen (frisch, ungegart gefrostet, gegart gefrostet, gärverzögert oder halbgebacken) vom einfachen Aufwärmgerät bis hin zum vollwertigen Backofen als Heißluft- oder als Etagenbackofen zum Einsatz kommen. Beschickt wird mit Backblechen. Die Steuerungen sind voll programmierbar, aber einfach zu bedienen, da zumeist kein ausgebildeter Bäcker, sondern das Verkaufspersonal die Öfen bedient.

Industrielle Backöfen

Aufgrund des Kostendruckes wird auch in der Backbranche versucht, die Herstellkosten zu reduzieren. Da Materialkosten ohne Absenkung der Qualität nur über erhöhte Abnahmemengen vermindert werden können, ist Hauptansatz die Reduzierung der Fertigungskosten durch immer weitergehende Automatisierung (z.B. Semmelstraßen). Schon lange im Einsatz sind daher im industriellen Bereich die Tunnelöfen, einherdige und sehr lange Etagenbacköfen, die anstatt der Herdplatte ein kontinuierlich oder in Schritten angetriebenes Netzband besitzen, auf denen die Teiglinge durch den Backofen wandern und dabei gebacken werden. Aus der Backofenlänge und der Geschwindigkeit ergibt sich die Backzeit. Als Wärmeträger kommen Rauchgas, Thermoöl sowie Wasser bzw. Dampf zum Einsatz. Der Schwaden kommt meist von einem separat beheizten Dampferzeuger. Um die Abdrücke des Netzbandes an der Brotunterseite zu vermeiden, können auch Scharnierplattenbänder oder streifenförmige Steinplatten zum Einsatz kommen. Aus Platzgründen und um die Flexibilität zu erhöhen, wurden auch mehrherdige Durchlaufbacköfen entwickelt. Hier werden dann vor und nach dem Backofen Be- und Entlader benötigt, die vertikal verfahren und die Teiglinge bzw. das gebackene Brot den einzelnen Etagen zu- bzw. abführen.

Die Herstellung in Brotfabriken ist weitgehend vollautomatisiert, abgesehen von der chargenweisen Teigherstellung ist der gesamte Herstellungsprozess kontinuierlich und funktioniert mit Fließbändern.

Haushaltsbackofen

Fast jede moderne Küche besitzt einen Backofen, dessen wärmeisolierter Innenraum meist mit Elektrizität oder Gas beheizt wird. Je nach Bauart kann ein Backofen auf eine oder mehrere Arten betrieben werden.

Einbau-Backöfen sind nach der europäischen Norm EN 1116 standardmäßig 60 cm hoch und breit, Backöfen nach der Schweizer SMS-Norm für den Untereinbau sind für 55 cm Nischenbreite ausgelegt und mit Einschubschublade üblicherweise 76,2 cm hoch.

Heizmethoden

Werden Decke und Boden des Innenraums durch Heizspiralen beheizt, so spricht man von Ober- und Unterhitze. Sind Decke und Boden getrennt voneinander schaltbar, heißt es dementsprechend Oberhitze oder Unterhitze. Die Wärme wird dabei durch Wärmestrahlung von oben und/oder unten auf das Backgut übertragen. Bei einem Backofen mit Grill strahlt ein an der Decke montierter unverdeckter Heizwendel intensiv auf den Innenraum herunter, um eine intensive Bräunung von Gegrilltem zu erreichen. Bei einigen Geräten lässt sich hierbei auch der Umluftbetrieb zuschalten, um eine schnellere Garung zu erreichen.

Im Umluftofen wird durch einen Ventilator im Innern des Backofens die erhitzte Luft schneller und gleichmäßiger verteilt. Es können so mehrere Ebenen / Backbleche gleichzeitig genutzt werden. Die Temperatur kann im Vergleich zu Backöfen mit konventioneller Beheizung um 20 °C bis 30 °C niedriger eingestellt werden, da durch die bewegte Luft die Wärmeübertragung effizienter ist.

Ein Heißluftofen besitzt wie ein Umluftofen einen Ventilator, um den ein Ringheizkörper angebracht ist. So wird die Luft direkt nach Austritt aus dem Ventilator erhitzt (die Heißluft) und im Herd umgewälzt. Eine noch gleichmäßigere Hitzeverteilung kann durch periodische Umkehrung der Ventilatordrehrichtung (z.B. alle 1 oder 2 Minuten) erreicht werden.

Zu unterscheiden sind zwei technische Varianten:

Heizstab / Heizspirale und Lüfter sind innerhalb des Garraumes. Sie eignet sich wegen der hohen Oberflächenhitze nur bedingt zum Backen oder für Aufläufe.

Heizstab / Heizspirale und Lüfter sind außerhalb des Garraumes (größere Einbautiefe, da auf der Geräterückseite angebracht). Diese technische Variante liefert die Hitze gleichmäßig in den Garraum.

Bestückt wird der Backofen von vorne über eine Fronttür oder eine Frontschublade. Backbleche und Roste werden entweder klassischerweise an den Innenseiten des Ofens in Einschubführungen angebracht, mit Teleskopschienenführung in den Ofen geschoben oder bei Befestigung an der Schublade mit dem gesamten Backwagen in den Backofen geschoben. Bei modernen Backöfen werden Bleche und Roste oft mit Teleskopschienenführungen ausgerüstet und so als Teleskopauszüge ausgeführt. Der erste Backofen mit einer solchen kugelgelagerten Teleskopführung wurde von Neff unter dem Namen Clou 1987 / 1988 auf den Markt gebracht. Bei Ausrüstung des Ofens mit Backwagen werden die Bleche und Roste an der vorderen Seite der Schublade eingehakt und mit der gesamten Lade in den Ofen geschoben.

Selbstreinigung – Pyrolyse

Die meisten neueren Backofenmodelle verfügen über eine „Pyrolyse“ genannte Selbstreinigungsfunktion. Diese funktioniert ausschließlich durch Hitze, welche bis zu 600 °C betragen kann: Der Innenraum des Ofens wird ausgebrannt, der Schmutz wird dabei karbonisiert, so dass er entweder von selbst abfällt oder sich leicht entfernen lässt; dieser Vorgang ist relativ energieaufwendig. Diese Asche kann man im Anschluss (frühestens nach Abkühlen des Garraumes) leicht mit einem feuchten Schwamm auswischen. Vor der pyrolytischen Selbstreinigung müssen alle im Backofen liegenden Teleskopauszüge entfernt werden, da sonst während der Reinigung auch die Fette / Schmiermittel der kleinen Kugellager verbrannt werden.

Diese Technik ist ebenfalls beliebt bei der Reinigung von Grillrosten. Wenn das Grillfeuer die größte Hitze erreicht hat, legt man den Rost für mehrere Minuten übers oder direkt ins Feuer und entfernt danach leichter den Schmutz.

Vorteile der Selbstreinigung

Durch die gegenüber herkömmlichen Backöfen bessere Wärmedämmung wird weniger Strom verbraucht.

Der relativ hohe Energieaufwand des Reinigungsvorgangs wird durch bessere Wärmedämmung während des Normalbetriebs wieder ausgeglichen.

Nach dem Reinigungsvorgang bleibt nur Asche übrig, die leicht mit einem feuchten Tuch entfernt werden kann.

Die pyrolytische Selbstreinigung spart nicht nur viel Mühe und Zeit, sondern auch den Einsatz oft teurer, chemischer Backofensprays. Chemische Mittel zum Reinigen des Backofens sind nicht notwendig.

Die pyrolytische Reinigung erfordert sehr hohe Temperaturen. Der Reinigungsvorgang ist mit etwa drei Stunden recht zeitintensiv.

Geräte mit Pyrolyse-Funktion sind teurer als solche mit katalytischer Selbstreinigungsfunktion.

Backofenlampen sind Spezialleuchtmittel, da sie Temperaturen von 300 °C und mehr dauerhaft widerstehen müssen. Neben dem Lampensockel, Spannung und Leistungsaufnahme sind hierbei der Temperaturbereich und die Größe und Form des Glaskörpers von größerer Bedeutung als bei sonstigen Allgebrauchsglühlampen.

Quelle: „Backofen“ von Wikipedia

Autor: Romy2002~dewiki

Lizenz: „Creative Commons CC-BY-SA 3.0 Unported“

http://creativecommons.org/licenses/by-sa/3.0/

Liste von allen Autoren auf Wikipedia

#anschluss#backen#backofen#bauart#herd#kochen#miele#nachteile#pyrolyse#reinigen#selbstreinigung#siemens#vorteile

0 notes

Text

Backofen Selbstreinigung - Bauarten und Unterschiede

New Post has been published on https://kuechenfans.de/backofen-selbstreinigung/

Backofen Selbstreinigung - Bauarten und Unterschiede

Backofen -Bauarten und Unterschiede

Ein Backofen ist ein elektrisch- oder brennstoffbeheizter Apparat zum Backen, Braten und Grillen von Lebensmitteln. Er findet Einsatz im Haushalt, im Handwerk sowie im industriellen Bereich. In Teilen Deutschlands und Österreichs wird der Backofen Backrohr, auch Backröhre oder nur Rohr genannt.

Grundsätzlich können Backöfen unterschieden werden nach der Art der / des

Wärmeübertragung: Wärmestrahlung, Konvektion (Umluft)

Beheizung: direkt oder indirekt

Wärmeträgers: Luft, Rauchgas, Thermoöl, Wasser

Energieträgers: Gas, Heizöl, Holz (Scheite, Hackschnitzel, Pellets), Kohle, Elektrizität

sowie nach der Bauweise: Wagenofen, Etagenofen, Durchlaufofen, Reversierofen

Bauweise

Das Fundament bilden in Sand gebettete große Feldsteine. Die Backfläche besteht aus Ziegelsteinen, die auf einer Sandschicht verlegt sind. Die Wölbung des Backraumes besteht aus Ziegeln und Lehm. Die Lehmwände bestehen aus Lehmziegeln, einer Mischung aus Lehm, Strohund Wasser. Die Ofenwände sind an den meisten Stellen 0,30 m dick. Höhe des Ofens innen 0,80 m, außen 1,10 m. Meistens besaßen die Öfen keinen Schornstein, sondern nur ein Loch im hinteren Backraum für den Abzug des Rauches. Der Ofen wurde durch ein großes Dach geschützt.

Heizen

In den Lehmbackofen wird ungefähr ein halber Raummeter gespaltenes Meterholz geschichtet. Der Abbrand dauert ca. 6 Stunden. Beheizt wird das Backhaus von hinten nach vorn, die Holzscheite werden also im vorderen Raum angezündet und dann nach hinten geschoben. Nach und nach werden die Holzscheite nun auf das Feuer gelegt und wieder nach vorne gezogen. Danach wird die Glut im Ofen noch einmal richtig verteilt. Nach 1 bis 1,5 Stunden wird die Glut aus dem Backofen entfernt. Um den Glutkratzer wird dann ein nasser Jutesack gewickelt und der Ofenboden damit ausgewischt, bis er sauber ist („Bäckerfahne“). Nachdem die Restglut entfernt worden ist, strahlen die Wände die gespeicherte Wärme auf das Backgut ab. Zur Kontrolle der Temperatur wurden Roggenähren in den Backraum gelegt. Verbrannten sie, war der Ofen zu heiß und musste mit einem nassen Sack auf die richtige Temperatur (ca. 240 ° Celsius) gebracht werden. Wurden die Ähren jedoch schön braun, war die Temperatur gerade richtig, und der Brotteig konnte hineingeschoben werden.

Backen